Reprap 세모 3D 프린터 만들기

3D 프린터를 만들 때 꼭 지켜야할 것 한가지.

전자 부품과 소자는 반드시 데이터 시트를 구해 성능 시험을 두서너 번은 해야 한다.

싼게 비지떡이라고 알리 익스프레스에서 헐값에 전자 부품을 사면 언제 고장날지 모른다는 사실

운임보다 물건 값이 싸니 판매자에게 반품처리를 할 수 있어도 돈이 더 들어간다.

작년에 E3D V6 열끝의 온도 저항 (Thermistor)가 부러져서 $20 이상 주고 영국서 사기 귀찮아서

국내 최대 (?) 전자 부품 판매 업체서 20 kOhm 온도 저항을 10개 샀다. 개당 몇백원이니 10개씩만 판다.

몇일 전 갑자기 아두이노 메가 보드가 고장이 났다.

다행히 한 만듬이 한테 아두이노 메가 보드를 얻어 붙여보니 꼬마 직박구리가 잘 동작.

그런데 Marlin 펌웨어 올리고 PID 값 맞추기하는데 온도가 들쭉날쭉해서 몇시간을 쏟았지만

열끝 온도가 10도 이상 바뀌니 인쇄 품질이 기준 미달.

100 kOhm 온도 저항을 붙이기 20 kOhm의 저항값을 멀티미터로 재어보니 데이타 시트에

나온 값의 절반에 머무르는 것이다. 뭔가 이상하다 생각이 들어 다른 20 kOhm 저항을

재보고, 멀티미터를 바꿔서 재봐도 7.5 kOhm 근처가 나오네.

데이터 시트 표에 10 kOhm 짜리 저항들은 7 kOhm 을 가지고 있네.

젠장. 20 kOhm인줄 믿고 10 kOhm 저항을 삽질해서 온도 테이플 만들어 여태껏 사용해 온 것이다.

20 kOhm 사고나서 열끝에 붙이기 전 멀티 미터로 저항값을 재지 않은 이유가 뭘까?

맹목적인 판매 업체에 대한 믿음이 작용했음이다.

싼게 비지떡은 진실이다.

상업 목적으로 만든 3D 프린터를 쓰려면 고장나면 운용을 못하는 핵심 부품과 소자를 두서너 개씩

미리 사놓아야 한다.

상업용 3D 프린터는 제조사들의 무상 보증 기간도 아주 짧다. 일반 개인용은 보통 구입 후 1년 까지지만

상업용으로 사면 1000 시간에서 2-3달로 보증 기간이 준다.

꼬마 직박구리로 1년 넘게 5 kg PLA를 찍는 동안 고장난 부품들이다.

온도 저항 (Thermistor):

열끝을 가끔 수리하는 중에 온도 저항이 끊어지기 쉽다.

아두이노 메가 (Arduino Mega 2560): RAMPS 1.4 쉴드보다 더 쉽게 고장이 난다고 알려져 있다.

중국서 직접 사면 개당 $11에서 $15이니 얼마나 싼가.

USB 칩이 나가는 경우에는 칩만 $5 주고 사서 바꿀 수는 있다.

Voltage regulator 인 AMS1117이 나가도 바꿀 수 있다.

Mariln 펌웨어가 지원하는 100 kOhm 것을 여러개 사놓거나 100 kOhm 온도 저항을 10개 사서

따로 온도 표 만들고, PID 값맞추기해서 쓰면 된다.

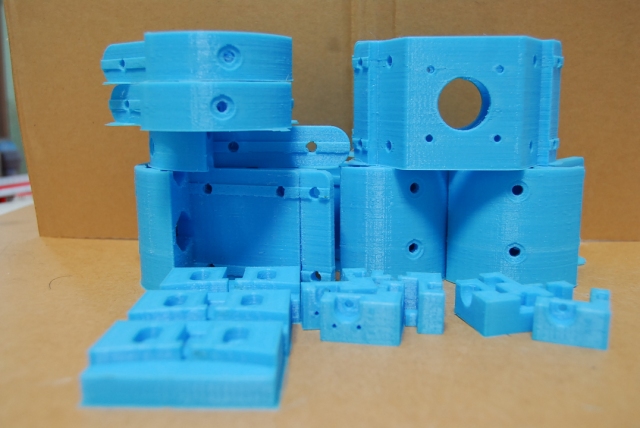

PLA 플라스틱 부품들:

크기가 작고 힘이나 진동을 계속 받는 3D 프린터로 찍어 만든 부품은 5-6개월 지나면 뿌러지거나

금이 간다.

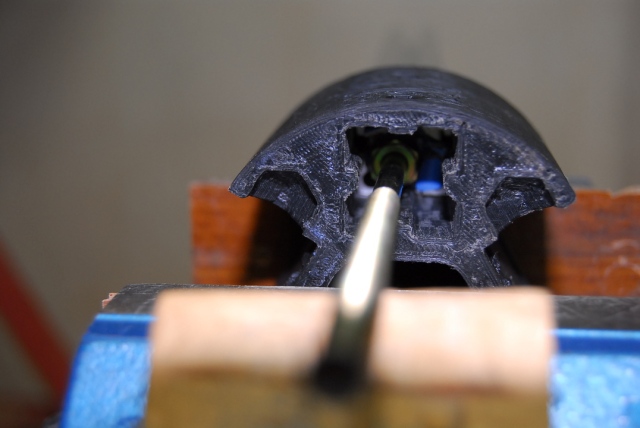

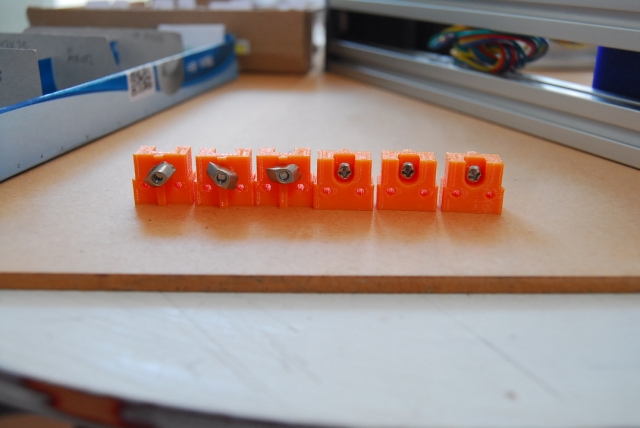

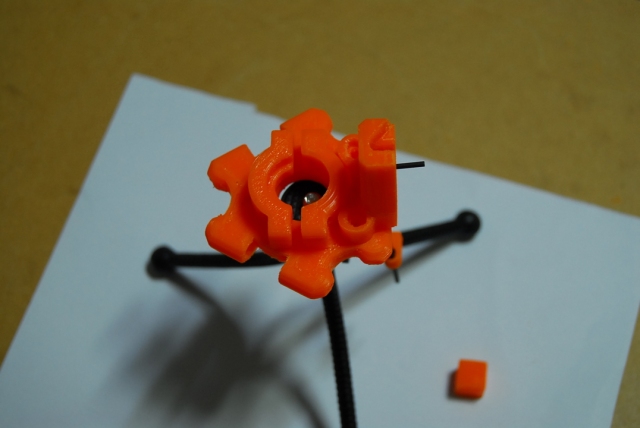

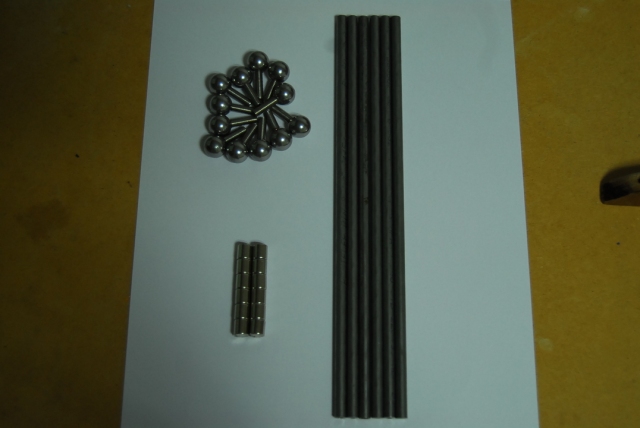

세모 모델의 막대 끝 (rod end) 12개:

조립식 유격 발생을 줄이는 방법

쇠구슬을 냉동실에 10에서 20분 동안 넣어둔다.

컵에 뜨거운 물을 준비한다.

플라스틱 막대 끝 여러 개를 컵에 넣어 데우고 같은 수의 쇠구슬을 냉동실에서 꺼낸다.

쇠구슬을 막대 끝에 가볍게 눌러 넣는다.

Hot and cold assembly technique that produces tight fitting. A builder suggests that it reduces developing extra space of the press in procedure.

Put all metal balls in freeze compartment of the refrigirator for ten to twenty minutes.

Prepare hot water in a cup where you will put the plasic rod end

Put couple plastic rod ends in the cup to warm up and take out equal number of metal balls from the refrigirator

Gently press one metal ball into a rod end

완제품으로 나오는 플라스틱 막대 끝은 Igus로 한국 Igus에 주문하면 10일 정도 걸린다.

3mm 볼트로 막대 끝을 고정하는 쇠 막대 끝은 중국의 3D 프린터 부품 업체들에서 eBay나

관련 사이트에서 구할 수 있다.

2016/10

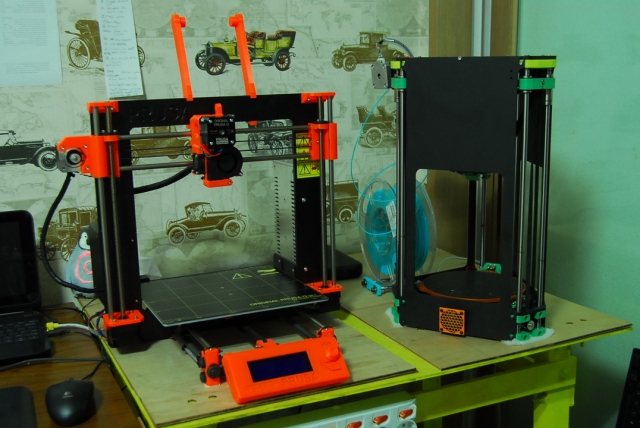

RepRapPro Fisher 고쳐 Steel Fisher 이름지은 3D 프린터 만듬

현재 내구성 시험 중으로 미친 듯이 모델 찍고 있음.

내구성 통과하면 2대 더만들어 3D 농장 생산 기계로 사용 예정.

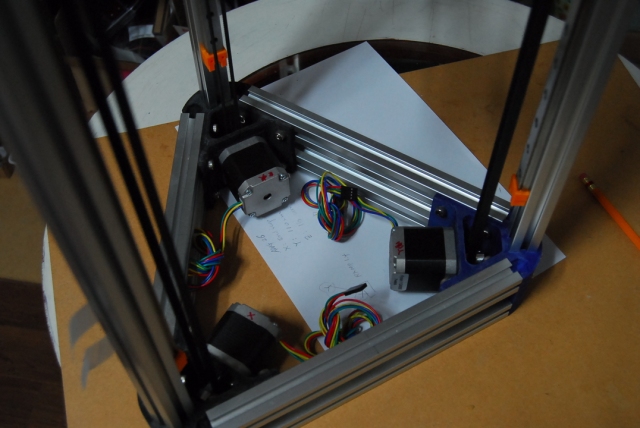

사양:

제어보드: Duet

- 32bit ARM 프로세서

- 이더넷 네트워크 카드 포트, 마이크로 USB 포트

- 전원: 12V - 24V

- Nema 17 스테퍼 모터 드라이버 4개

틀: 두께 5mm 아래 철판, 위 철판

옆판은 두께 3 mm

레이져 절단용 AutoCAD 호환 DXF 파일들

http://www.thingiverse.com/thing:1397050

열끝: 노즐 지름 0.4 mm

https://www.youtube.com/watch?feature=player_embedded&v=p7gqpopH3gU

https://www.youtube.com/watch?feature=player_embedded&v=7wIEAol9Q74

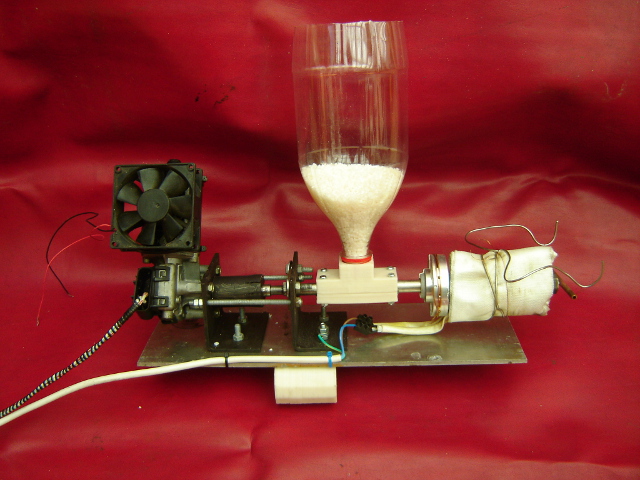

B’Struder: Universal Bowden 1.75mm Extruder

http://www.thingiverse.com/thing:711401

2016/8 꼬마 직박구리 3D 프린터

전용 받침대

열끝 온도 센서 바꿈

실험용으로 LCD 컨트롤러 붙임

필라멘트 안내 장치

금속과 컨트롤러, 전기 장치 및 부품 빼고는 전부 다 바꿨음.

2015/6 꼬마 직박구리

드디어 시간당 2000원 선에서 부품 찍는 일을 시작했습니다.

정밀도는 0.00 mm에서 0.2 mm 사이로 필라멘트나 모델에 따라 조금씩 변합니다.

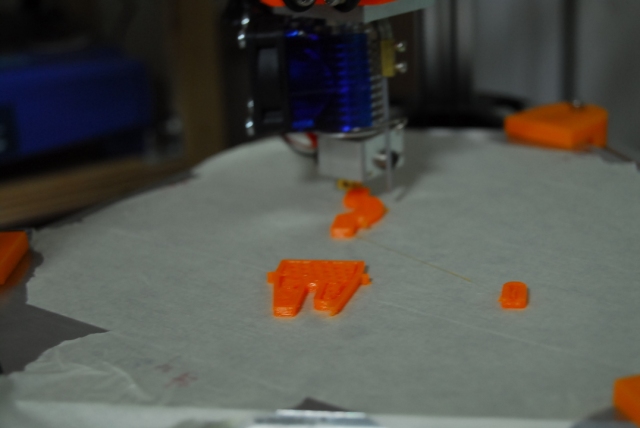

아래는 첫번째 주문 받은 코셀 미니 키트. 한 통에 1kg 짜리 PLA 필라멘트 반 정도 썼네요.

(1515 코셀 미니 키트는 부품 다 합쳐서 250g 근처지요.)

끝멈춤 부품 6개, 찍기 판 받침대 3개는 직접 설계한 거고,

바닥 틀 꼭지 (bottom vertex frame)는 부품 두개로 스테퍼 모터 붙일때 생기는 어려움을 없앴습니다.

그동안 코셀 미니 운용하며 경험하고 배운 것들 간단히 정리해서 올리고 Reprap 삼디 프린터 관련한 내용은 앞으로 http://forums.reprap.org/ 한국 게시판에 올릴 생각입니다.

--

이름은 Kossel Mini

바닥 넓이는 약 400 mm x 40

0 mm, 높이는 600 mm 입니다.

바닥과 지붕은 정삼각형이고, 각 꼭지점에 600 mm 알루미늄 막대가 들어가고,

이 막대를 축으로 스테퍼 모터가 움직이는 벨트에 연결된 열총을 X, Y, Z축으로 움직여

PLA나 ABS 다발을 녹여 3차원 물체를 찍습니다.

예상비용은 30만원선. 과연 가능할까?

50만원 썼음.

원래 Kossel Mini 부품 안내서 (Bill of Materials)에는

알루미늄 프레임으로 - 알루미늄 막대를 Aluminium extrusion으로 부름 - 일본 미츠미나 OpenBeam사의 1515을 쓰고, 이것에 맞는 선형 이동장치를 이용합니다.

1515는 가로x세로 크기가 15 mm인 알루미늄 막대인데 한국에서는 알루미늄 프로파일로 불리고,

문제는 국내 알루미늄 막대 생산업체는 2020 이상부터만 만들어요.

1515 알루미늄 프로파일을 길이 600 mm 세개, 240 mm 9개를 미츠미에서 사도 5만원 정도 나옵니다.

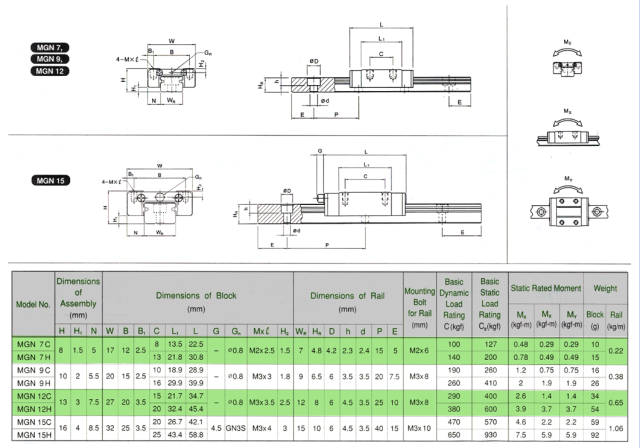

여기에 선형 이동장치 (linear rail and carriage)는 길이 400 mm 한개에 4만원, 총 3개가 필요하니

12만원. 외국서 사면 배송비와 관부과세 18%가 붙어 22만원에서 25만원이 들어갑니다.

1515 알루미늄 프로파일 대신 국내에서 쉽게 구하는 2020을 사고, 선형 이동장치를 직접 만들면

5만원 근처에 할수 있겠다는 생각이 들었습니다. 2020짜리 알루미늄 프로파일은 지역에 있는

한 공장에 직접 찾아가 만원 정도 주고 샀습니다.

15 mm에서 20 mm로 프레임 크기가 커져서 부품 안내서에서 사용한 M3 볼트와 나사 1/3 정도를

더큰 볼트와 나사로 바꾸는데 약간 시행착오가 있었습니다. M3대신 M5 볼트 - 두께가 5 mm - 길이는

10 mm 짜리가 딱 맞더군요.

(참고로 2020 알루미늄 막대에 맞는 틀 부품 6개를 $30 주고 미국 판매자 한테서 추가로 구입을 했습니다.)

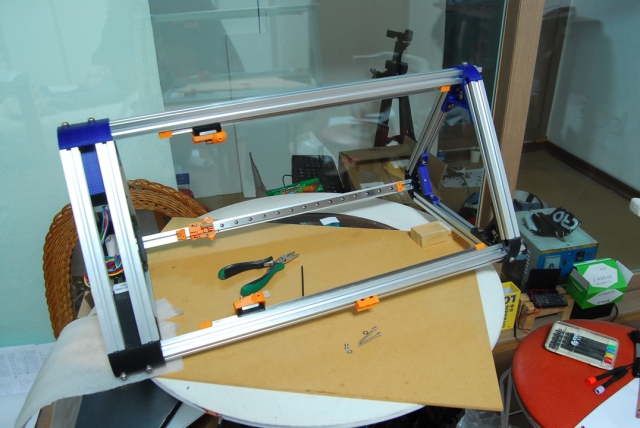

위 이미지에서 맨 윗부분에 해당하는 틀 조립에 성공.

꼭 있어야하는 계측기:

새부리 캘리퍼 (Vernier Caliper) - 0.05 mm 단위

머리 꼭지 틀 (Top vertex frame)에 들어가는 부품:

5x M5x10 cap screw

5x M5 nut

1x M3x25 screw

4x M3 washer

2x F623ZZ Flanged Bearing

공구:

4mm 알렌 렌치 (Allen wrench)

머리는 꼭지 틀 (vertex frame) 세개와 240 mm 알루미늄 막대 세개로 이루어짐.

가로보기 (Reference)

KOSSEL MINI BUILD GUIDE BY BLOMKER INDUSTRIES

http://blomker.com/Kossel_Mini_Assembly_Guide_V1.0.pdf

탭 헨들이랑 탭도 있어야하는군요;; 진행하시면서 강좌

탭 헨들이랑 탭도 있어야하는군요;;

진행하시면서 강좌 업데이트 하실건가요?

@neuron 예. 끝이 어떻게 되든 다 올리려고

@neuron

예. 끝이 어떻게 되든 다 올리려고 합니다.

꼭지 틀 (Vertex frame) 다듬기

9개 알루미늄 막대를 조립하기 전에 6개 꼭지 틀 길을 잡아줘야 합니다.

아마 이 작업이 가장 주의를 기울여야하고 사용하는 공구도 많다고 봅니다.

제가 산 2020 알루미늄 프로파일이 실제로 캘리퍼로 재보니 20.25 mm로 0.25 mm가 더 커서,

2020 용 꼭지 틀 6개 구멍에 넣기 위해서 0.3 mm 정도 폭을 넓혔습니다.

공구 (Tools):

새부리 캘리퍼 (Vernier caliper): 0.05 mm unit

망치 (Hammer): 작은 것, 중간 것 (small, medium size)

작은 사각 줄 (Small square file): 폭이 8mm 이하면 2020용으로 적당함

작업대 바이스 (Bench vise)

씨 클램프 (C clamp)

길이 15 cm 이상, 지름 6 mm 정도의 볼트나 쇠봉: 꼭지 틀에 알루미늄 막대 넣고나서 빼낼때 씀

작업 칼 (Utility knife):

직각 자 또는 (정밀 직각자): 꼭지 틀에 알루미늄 막대 넣을 때 수직을 재는데 씀

Precision engineering square

나무 망치 또는 네모난 나무 조각: 알루미늄 막대를 쳐서 넣고 뺄때 망치로 인한 우그러짐을 막아줌.

꼭지 틀은 받침에 쓰이는 두꺼운 3 개,

머리에 쓰이는 얇은 3개임.

새부리 캘리퍼로 꼭지 틀의 네모난 구멍의 크기를 재고 사용하는 알루미늄 막대 크기와 같으면,

예를 들어 알루미늄 막대 크기가 20.00 mm 이고, 꼭지틀 네모 구멍 크기가 20.00 mm면

사각 줄로 구멍 안쪽 갈아 20.10 mm나 20.05 mm 정도로 넓힙니다.

그다음 아래와 같이 작업대 또는 책상에 꼭지 틀을 바로 놓은 뒤 알루미늄 막대 240 mm 짜리 한개를 꺼내

꼭지 틀 위에 놓고 직각자로 수직을 맞춘 뒤 나무 망치를 쓰거나 평평한 나무 조각을 알루미늄 막대 위에 대고

적당한 힘으로 여러번 칩니다. 수직이 맞아 똑바로 들어가서 자리가 잡히면 그다음 부터는 좀더 세게 쳐서 꼭지틀

바닥까지 알루미늄 막대가 들어가도록 합니다.

꼭지틀 바닥까지 알루미늄 막대를 넣음

받침용 꼭지 틀은 두껍기 때문에 바이스나 씨 클램프에 단단히 고정시킨 후 알루미늄 막대를 쇠봉이나 긴 볼터 앞에

작은 나무 토막을 대고 쳐서 빼냅니다.

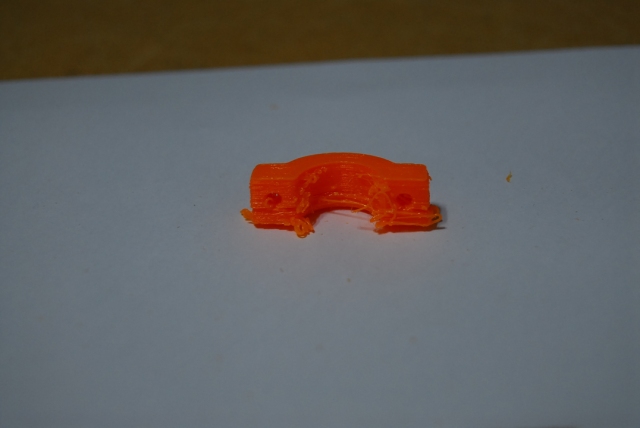

아주 꽉 낄때 알루미늄 막대를 계속 쳐넣으면 플라스틱 꼭지가 아래처럼 일부 깨질 수 있으니 주의 하세요.

알루미늄 막대 넣고 뺀 작업후 길이 잡힌 머리 꼭지 틀

가로보기:

T3P3 Kossel Mini Kit

Assembly Instructions

Chapter 1 – Printed Parts Preparation http://www.think3dprint3d.com/

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

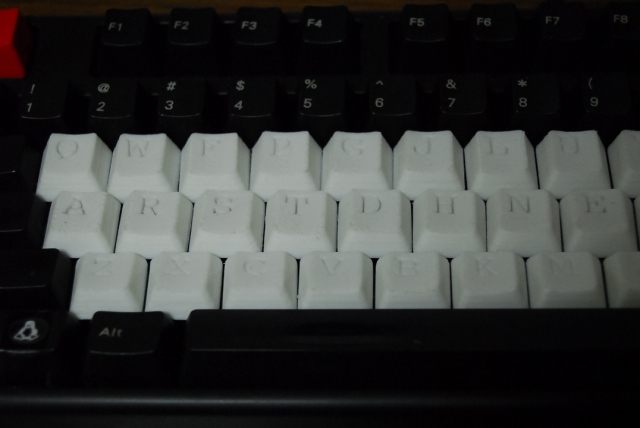

글쇠판: 세벌 최종식, 콜맥 (Colemak)

바이스가 참 예쁘게 생겼습니다... 결코 취미가

바이스가 참 예쁘게 생겼습니다...

결코 취미가 아니신듯 합니다.

공방까지 갖추신듯하네요;

알루미늄 2020이라 하시길레 위키도 뒤져보고, 구글검색도 해보고 해서 2020이 합금 명칭이 아닌 20x20이라는걸 겨우 알았습니다;;

저도 3d 프린터를 한번 만들어봐야지 하고 있는데, 기성품을 사자니 비싸고, 만들자니 아무 지식도 없어 군침만 흘리고 있는 상태인데

andysheep님의 강좌?를 보니 호랑이 기운이 샘솟을려고 합니다.

(하지만 extruder kit이랑 필라멘트까지 더하면...)

스테퍼 모터와 드라이버 선정이 궁금한데 다음편이나 다다음편즈음 올라오겠지요? =)

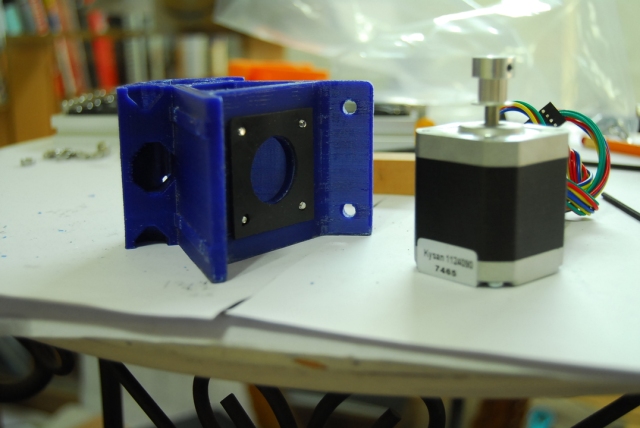

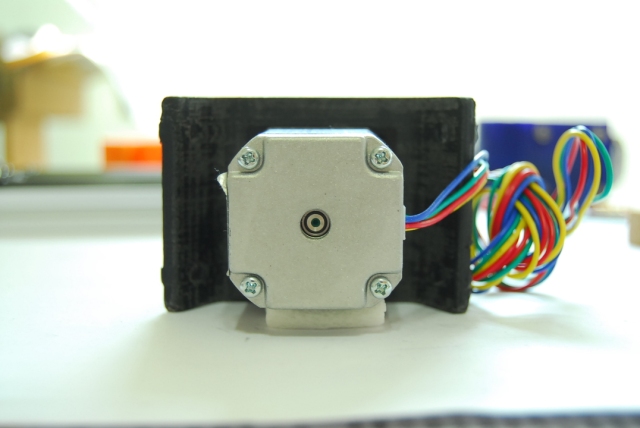

받침 꼭지 틀에 NEMA 17 스테퍼 모터 불이기

@neuron

월 만원짜리 화재/도난 보험들은 작업실이 있어요. ^^ 아마 보통 사람이 3D 프린터 제작하려면 10만원 정도 기본 공구랑 바이스 같은 장비를 사야할 겁니다. 고물상이나 헌 자재점에 이용하며 시장 값보다 1/3 정도에 기본 수공구는 장만할 수 있다고 봐요. 망치나 클램프, 바이스 같은 건 몇천원에 사서 적당히 청소해 쓰면 됩니다.

3D 프린터용 필라멘트 한 다발에 몇만원 하니까 비싸지요. 전 ABS랑 PLA 필라멘트 기계 (Filament Extruder) 만들어서 원재료 몇 kg 단위로 사서 필리멘트 필요한만큼 만들어 쓸 생각입니다. 사출기도 직접 만들면 제작비 10만원 이하로 할 수 있어요. 이것도 제작과정은 올려야지요.

스테퍼 모터는 http://reprap.org/wiki/Kossel#Bill_of_Materials 에 있는 Kysan NEMA17 샀습니다.

구입은 http://www.tridprinting.com/에서 다른 부품들과 함께 했습니다.

오픈 소스 3D 프린터 바닥에서는 중국의 Aliexpress란 업체가 외국에서도 알려져 있는데, 저도 여기서 RAMPS 1.4 키트를 $35 주고 샀어요. 문제는 판매자 배송비 부담으로 사면 주문부터 받기까지 3주에서 한달 정도 마냥 기다려야 합니다. 이 업체서 무료배송으로 3D 프린터 관련 전자부품 사면 미국보다 거의 절반값에 살 수 있더군요. 그래도 처음 만드는 3D 프린터라서 질보다는 가격으로 부품들을 사모았습니다.

--

제작 순서가 원래 가로보기에 나오는 문서들과는 약간 틀립니다.

나중에 시간나면 정리를 하지요.

받침대 (Base assembly)에 NEMA 17 스테퍼 모터 하나가 붙는 꼭지 틀 3개와

알루미늄 막대 240 mm 짜리 6개가 들어갑니다.

부품:

NEMA17 스테퍼 모터 (Stepper Motor) x1

GT2 알루미늄 이빨 16개 풀리 (Aluminium 16 Teeth Pulley) x1

셋 스쿠루 (Set Screw - 풀리 키트 사면 풀리 한개에 두개씩 줌) x2

2020 받침 꼭지 틀 (Base vertex frame for 2020 Aluminium extrusion) x1

M3x10 캡 스쿠루 (cap screw) x4

원래 제작 안내서에는 M3x8, 지름이 3 mm, 스쿠루 길이가 8 mm인 것을 쓰는데

저는 두께 1 mm 고무판으로 만든 진동 흡수판을 써서 스쿠루 길이 10 mm를 썼어요.

진동 흡수 판 (vibration damper)은 선택 사항임.

공구:

1.5 mm 알렌 렌치

2.5 mm 알렌 렌치

작은 사각 줄

작은 둥근 줄

대붙이형 직각자 (Engineering square): 80 mm x 125 mm가 좋음

공구점에서 무늬만 국산인 BLUEBIRD란 상표 제품은 만오천원 정도면 살 수 있어요.

(일제는 몇배 비쌈)

이 작업에 쓰는 공구들이랑 M3x10 스크루 - 사각 줄, 둥근 줄 (다이아몬드 코팅), 2.5 mm 알렌 렌치

GT2 풀리, 셋 스크루 2개, 1.5 mm 알렌 렌치

풀리를 스테퍼 모터 축에 끼운 후 직각자를 대고 셋 스크루로 풀리를 고정하기 전에 끝을 정확히 맞춥니다.

스테퍼 모터를 붙이기 전에 꼭지 틀에서 모터와 알루미늄 막대 4 개가 닿는 면과 스쿠루 구멍을 사각 줄과

둥근 줄로 다듬습니다. 눈에 보이는 플라스틱 조각은 밀어내고, 사각 줄로 몇번 밀면 울퉁불퉁한 곳을 깍아서

접촉면이 일정하게 합니다.

M3x10 스크루 네개를 끼워보고 수직과 머리 수평을 확인.

방금 위에서 사용한 네개 스크루를 붙이고자 하는 스테퍼 모터 스크루 구멍에 끝까지 손으로 돌려 끼워서

쓰레드 상태 및 깊이 확인. 들어간 깊이가 모두 같은지 확인하려면 캘리퍼로 스크루 길이를 머리부터 끝까지 재고,

아래 이미지와 같이 스크루 끼운 뒤 캘리퍼로 스쿠루 머리부터 모터 면까지 거리를 잽니다.

스크루 길이에서 이 거리 값을 빼면 들어간 깊이가 나옵니다.

꼭지 틀에 M3 스크루 네개를 (고무 충격판도) 끼우고, 스테퍼 모터를 축이 위로 향하게 놓습니다.

아래처럼 스테퍼 모터 스크루 구멍 위치에 맞춰 꼭지 틀을 올려 놓고, 두손의 손가락 - 엄지, 검지, 중지 - 또는 한 손의 엄지와 검지를 써서 스크루 네개를 한번에 조금씩 모터 구멍에 돌려 끼웁니다. 이 작업에서 제일 시간이 많이 걸리고, 어려운 부분입니다. 손가락 만으로 돌려 스크루 네개 모두 머리가 플라스틱 면에 1 mm정도 까지 들어가야 잘맞은 상태입니다. 만약 스크루 하나가 다른 세개와 비슷한 깊이로 들어가지 않을 때는 원인을 찾아서 해결해야 합니다. 이런 경우를 두번 겪었는데 꼭지 틀의 스크루 구멍 하나를 둥근 줄로 조금 더 넓게 갈아냈습니다.

스크루 네개가 모두 머리가 플라스틱 면에 닿는 깊이까지 들어갔으면 2.5 mm 알렌 렌치의 둥근 육각 머리를 써서 스크루가 더이상 들어가지 않을 때까지 몇번에 걸쳐 조금씩 조여줍니다.

스테퍼 모터 붙이기가 끝났으면 여러 방향에서 꼭지 틀과 스테퍼 모터 조립 상태를 눈과 손으로 확인합니다.

위

옆

뒤

다른 두 꼭지 틀에 스테퍼 모터를 같은 방법으로 답니다.

꼭지 틀 세개에 스테퍼 모터 붙이기가 모두 끝난 모습

스테퍼 모터 3개 붙이기가 끝나면 제일 쉬운 작업인 M5x10 스크루와 M5 나사를 2020 알루미늄 막대 붙임 구멍 10개에 끼워넣기를 하는데, 다음에 올리지요.

참고로 1515 알루미늄 프로파일 쓰는 꼭지 틀과 2020 짜리 비교 사진 올립니다.

Kossel Mini 조립 플라스틱 부품을 이베이에서 샀는데, 끝마무리와 완성도가 개인이 찍어 파는 것 보다는 뛰어납니다.

선택 사항은 충격 흡수판 (vibration damper) 만들기

Astrosyn이란 회사에서 NEMA 17 충격 흡수판을 만들어 팝니다.

http://astrosyn.com/shopimages/technicaldatasheets/MY17RMDAMP%20Technical%20Datasheet.pdf

http://www.tridprinting.com/Electronics/#Stepper-Motor-Dampers 에서는

개당 $7씩 파네요.

완제품이라 폼도 나고 충격 흡수 기능은 당연히 있는데 물건 값이 싸더라도 배송비가 걸리지요.

딱딱한 플라스틱과 금속 모터 몸통 사이에 충격을 흡수하는 얇은 고무판이나 실리콘을 넣어써도 됩니다.

두께 1 mm 짜리 가로 x 세로가 300 mm x 300 mm 짜리 고무판을 공구상에 있는 재료상에서 삽니다.

NEMA 17 스테퍼 모터의 몸통 크기는 가로와 세로가 42 mm x 42 mm 이니, 이 크기에 맞게

고무판을 잘라 정사각형 네개를 만듭니다. 저는 그냥 대충 가위로 잘랐어요.

모터 축이 나오는 가운데 원이랑, 네개 볼트 구멍 위치만 잘라내는 방법은

두께 0.5 mm 정도의 포장지나 문구점에서 파는 도화지를 42 mm x 42 mm로 자릅니다.

그다음 이 정사각형에 대각선 두개를 자를 대고 그어, 원을 그릴 중심을 찾은 뒤

콤파스나 캘리퍼로 모터 축을 감싼 튀어난 부분의 지름을 재고, 이 값보다 몇 mm 더크게

지름을 만들어 정사각형 가운데 그립니다.

구멍 위치는 모터에서 하나만 정해 몸통 끝이나 축에서 거리를 잰 뒤, 종이 정사각형에

네곳에 표시를 합니다.

종이 정사각형 가운데 원을 작업용 칼로 오려내고, 고무 정사각형 네개에 한번씩 올려놓고

원을 오려내고, 스크루 구멍 위치를 표시하는데 씁니다.

지름 3 mm 원 구멍을 고무판에 만드는 건 힘드니, 가위나 작업용 칼로 적당한 크기로 도려냅니다.

스테퍼 모터를 붙이기 전에 고무 충격 흡수판을 올려서 스크루 구멍 위치를 확인합니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

받침대 (Base assembly) 마무리

부품:

스테퍼 모터 붙은 꼭지 틀 x3

M5x10 스크루 x30

M5 너트 x30

240 mm 알루미늄 프로파일 x6

한 꼭지 틀에 들어가는 부품:

M5x10 스크루 x10

M5x10 너트 x10

240 mm 알루미늄 프로파일 x2

공구:

4 mm 둥근 머리 알렌 렌치

길이 15 cm 이상 직각자나 대붙이 직각자

꼭지 틀에 알루미늄 프로파일 붙이는 원리는 M5 너트를 가운데 홈으로 넣고, M5x10 스크루를 조이면

스크루가 너트 안으로 들어가며 알루미늄 프로파일을 꽉 뭅니다.

풀린 상태

조인 상태

꼭지 틀에 있는 10개의 구멍에 M5x10 스크루와 M5 너트를 느슨하게 설치합니다.

아래처럼 꼭지 틀에 240 mm 알루미늄 프로파일 2대를 붙입니다.

알루미늄 프로파일을 밀어 넣을 때 너트는 위와 아래가 바닥과 수평이 되도록 합니다.

스테퍼 모터, 알루미늄 프로파일이 붙은 받침 꼭지 틀 3개를 아래처럼 정 삼각형으로

평평한 면 위에 놓습니다.

세 꼭지 틀 모두를 조금씩 밀어 알루미늄 프로파일 2대가 마주보는 꼭지 틀 M5 볼트에 들어가도록

합니다.

세 꼭지 틀이 240 mm 알루미늄 프로파일 6대로 결합되고 나면 4 mm 알렌 렌치의 둥근 머리를

이용해 24개 M5x10 스크루를 하나씩 돌려가며 조여 받침대를 단단히 만듭니다.

받침대가 단단하다고 느껴지면 직각자로 세 변을 이루는 알루미늄 프로파일들의 수직을 직각자로

확인합니다. 위와 아래 알루미늄 받침대와 직각자가 만나는 면에 틈이 없으면 수직이 잘맞은 상태입니다.

받침대 수직 확인이 끝나면 머리를 위에 올려놓고, 두 몸틀 사이에 수직을 확인합니다.

직각자로 옆 면의 수직 확인

눈으로 받침대와 머리의 일치 상태 확인

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

일산 직각자가 직각이 잘나오더군요. 가격이 여섯자리

일산 직각자가 직각이 잘나오더군요.

가격이 여섯자리 숫자였던걸로 기억합니다.

세모 반듯하게 구동부?가 완성되었네요.

퇴근하시고 저녁시간대에 저렇게 만드시는건지요?

밀기 봉 (Push Rods assembly) 만들기

@neuron

어제는 아침부터 비가 와서 집에서 쉬면서 하루 종일 Kossel Mini 조립일 했습니다.

보통 때는 일주일에 대여섯 시간 정도 쓴듯 합니다. 2020 알루미늄 막대에 맞는 스크루가 M5x10

이라는 걸 찾는데 몇주 걸렸지요.

--

부품:

구슬 관절 (Traxxas Ball joint) x12

봉 끝 (Traxxas Rod End) x12

고정 스크루 (Set Screw) M4x20 x12

길이 180mm, 내경 4mm, 탄소 봉 (Carbon Tube) x6

아래 부품들은 밀기 봉 본드로 굳힐 때만 사용함

M5x10 캡 스크루 x12

M5 너트 x12

240mm 알루미늄 막대 x6

600mm 알루미늄 막대 x1

소모품:

조립 안내서에는 천천히 굳는 에폭시 접착제 (Slow setting epoxy glue)라고 써있는데,

유명한 돼지표 p.v.c 강력 접착제 한통을 700원 주고 샀음.

납작한 나무 조각

가로x세로 20 mm 크기 정도의 포장지 조각

공구:

긴 코 집개 (Long nose plier)

M4 (0.7 pitch) 탭 (tap)

씨 클램프 (C Clamp) x2

대붙이 직각자

새부리 캘리퍼

가로보기 문서:

Kossel_Mini_Assembly_Guide_V1.0.pdf

포장지 조각, 긴코 집개, M4 탭, 씨 클램프, 대붙이 직각자

구슬 관절들과 봉 끝들. 구슬 관절은 크기가 완두콩알 보다 작습니다.

조립 안내서에는 구슬 관절을 봉 끝에 넣는 방법이 빠져 있어서 고안을 했습니다.

씨 클램프 아래 구슬 관절과 봉 끝, 나무 판을 올려두고, 씨 클램프 손잡이를 돌려서 누르면

구슬 관절이 봉 끝에 들어가면서 나무가 약간 들어갑니다. 망치로 박기에는 부품들이 너무 약해 보입니다.

12개 봉 끝에 구슬 관절을 모두 넣음

M4x20 고정 스크루

봉 끝 안에 M4 고정 스크루가 들어가는 홈을 M4 (0.7) 탭으로 만들어야 합니다.

M4 탭을 봉 끝에 손으로 넣고 돌려 자리가 잡힐 때까지 아래처럼 수직 수평을 유지할 수 있게 했습니다.

M4 탭으로 12 봉 끝에 스크루 홈을 만들고, 봉 끝 한개씩 손으로 집어 M4x20 고정 스크루를

10mm 깊이로 끼워 넣습니다. 손가락으로 끼워 넣어 2/3 정도 들어가면 남은 몇 mm는 스크루에

포장지를 감고 긴코 집개로 눌러 10 mm까지 들어가게 돌립니다.

남은 스크루 길이는 새부리 캘리퍼 깊이자로 재서 10mm 일때 멈춥니다.

여기서 봉 끝에 들어가는 M4 스크루 길이를 꼭 10 mm로 맞출 필요는 없습니다. 스크루가 단단하게

봉 끝에 고정시키는 것이 제일 중요합니다.

안 지름이 4mm인 탄소 봉 6개, 길이가 모두 180mm인지 확인합니다.

탄소 봉 하나에 봉 끝 두개를 붙여, 6개 밀기봉의 길이 확인합니다.

여기서 길이 차이가 생기는 밀기 봉이 생기면 사포나 줄 또는 절단기로 탄소 봉을 다듬어 길이를

조절합니다.

밀기 봉 길이 확인 후 부품들 분해

바닥이 평평한 책상이나 작업대 또는 테이블에 600 mm 알루미늄 막대를 놓고, 나무 토막 위에

씨 클램프로 물어 고정시킵니다.

밀기 봉 6개 작업 시간은 30분 안쪽 입니다. 한개 만드는데 5-6분, 접착제가 굳는 시간은 사용하는 접착제 마드 틀리니 몇시간에서 하루 사이입니다.

말기 봉 한개씩 만들어 고정시킵니다.

탄소 봉 x1

봉 끝 x2

240 mm 알루미늄 막대 x1

몇분 이내에 굳는 접착제 사용은 피합니다.

제가 사용한 돼지표 접착제는 굳음 시간이 60분 정도 걸린다고 하는데, 조립 가이드에 따라 24시간

동안 240 mm 알루미늄 막대에 고정을 시켰습니다.

봉 끝 한개를 집어 스크루에 고루 접착제를 바르고 탄소 봉에 끝까지 집어 넣습니다.

봉 끝의 다른 한쪽에 봉 끝 하나에 접착제를 발라 집어 넣습니다.

정확히 봉끝의 수평, 수직을 만드는 방법은

240 mm 알루미늄 막대 오른 쪽에 M5x10 스크루와 나사를 끼워 넣습니다.

이 알루미늄 막대에 가운데 홈에 밀기 봉을 올려놓고 왼쪽에서 오른 쪽으로 밀어 M5 나사가 600 mm 알루미늄 막대에

닿게 합니다. 그다음 4mm 알렌 렌치로 M5x10 스크루를 조여, 봉 끝이 스크루 머리와 알루미늄 막대 사이에 눌리게

합니다.

밀기 봉의 왼쪽 끝 봉끝은 손으로 M5x10 스크루와 M5 볼트로 넣어 봉끝에 약간 압력을 가한 뒤 스크루를 조여

고정시킵니다.

주의 사항은 두 봉끝과 탄소 봉이 알루미늄 막대와 닿는 부분의 사이가 눈으로 자세히 봐서 곧은지 확인을 합니다.

여기서 두 봉끝이 서로 뒤틀리거나 너무 세게 압력을 가해 탄소 봉이 휘이면 나중에 물체 찍을 때 오차가 커집니다.

나머지 5개 밀기 봉도 위와 같이 해서 240 mm 알루미늄 막대 5개에 고정시키고, 한두시간 지난 후에는 접착제가 완전히 굳을 동안 놓을 곳에 옮겨둡니다.

접착제가 다 굳은 6개 밀기 봉 길이 확인.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

작업속도가 엄청나시네요. 블로그?에 잠깐

작업속도가 엄청나시네요.

블로그?에 잠깐 들렀었습니다.

전부 영어라서 눈 몇차례 비비고, 한숨 몇번 쉰다음 즐겨찾기 등록했습니다.

천천히 탐독하겠습니다 :)

이런저런 생각

@neuron

블로그는 동기부여 수단으로 중요한 프로젝트나 물건 만들때는 일기 형태로 쓰기 시작을 했습니다.

대부분 사진이지요.

취미든 필요든지 오픈 소스 하드웨어하는 이들은 공통점이 가진 건 시간과 찾으면 방법이 있다라는

자세더군요. 돈주고 기성품 사서 쓰지 뭔 짓이냐고 보통 사람들은 보지만, 시장에 팔리는 제품의

1/5에서 1/10 비용으로 기계 만들때 성취감이 짜릿하더군요. 그래서 계속 깊이 파고 들고 있습니다.

--

Kossel Mini 모델에서 사용한 리니어 레일 (linear rail)이 사진과 규격인데요.

다른 방법은 V (groove) bearing 쓰기

V 바퀴 (wheel) 쓰기

Din rail에 V bearing 쓰기가 나와있네요.

규격에 맞는 Din rail 사서 자르고, T 너트 여러개로 알루미늄 막대에 고정, V bearing 몇개 쓰면 싸게 리니어 레일 대체할 수 있다고 봅니다.

제가 고안한 방법

어제 L 블럭 가공해서 파는 신진 에스엠에 가서 세개 주문하고 왔습니다.

700원짜리 돼지표 접착제를 쓴 밀기 봉의 내구성에 약간 걱정이 듭니다.

봉 끝과 탄소 봉 이음새에 한번더 금속 에폭시를 입힐까 생각을 해보고요.

NEMA 17 스테퍼 모터를 다음 주에 전원공급기랑 전선, 부품들 사서 RAMPS 1.4에 붙여 동작 시험먼저 해볼까, 기타 등등.

남은 3D 프린터 플라스틱 부품들

오른 쪽에서 두번째 열의 세개가 리니어 레일에 블럭에 붙어 스테퍼 모터에 각각 연결된 타이밍 벨트로 움직이는 부품입니다.

여기에 밀기봉 두개씩 붙습니다.

왼쪽 맨 아래의 별 모양으로 생긴 부품이 Effector로 세 기둥에 연결된 밀기 봉 6개가 붙어서, 물체를 찍을 때 X, Y, Z 축으로

움직이도록 합니다.

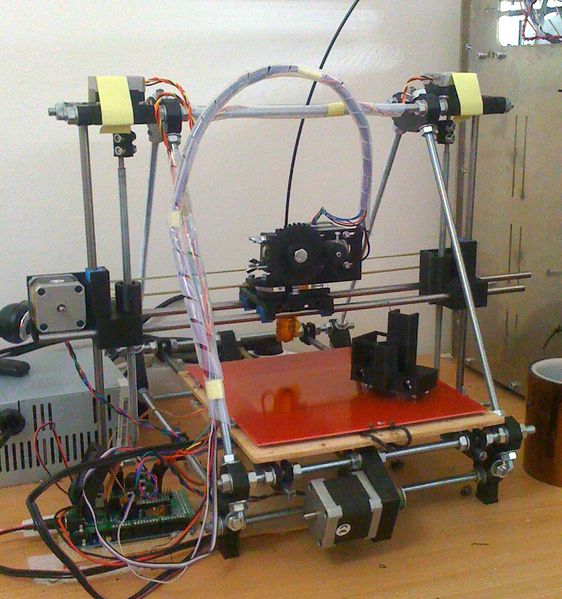

Mini Delta Robot

Delta (삼각) 모델인 Kossel Mini로 결정하기 전에 푸르사를 살펴봤어요.

Prusa Mendel

Prusa i3로 최신 버젼에 속합니다.

푸르사 모델의 단점은 XY 면, 물체를 찍는 판 전체를 움직여서 X 위치를 정합니다. 때문에 판을 지지하는 틀을 고정하는 부품에 잦은 동으로 사이가 벌어져 (backlash) 사용 시간이 지나면서 오차가 커진다고 합니다. Prusa 사용자들은 이런 단점을 덮어두고 쓰더군요.

그리고 Z축은 스테퍼 모터 2개로 움직이기 때문에 모터 중 하나가 고장나거나, 벨트가 늘어지면 3D 프린터를 고쳐야 합니다.

또한가지 단점은 Z축 이동은 볼트 봉을 회전시켜 움직이니까 찍는 속도가 벨트를 써서 직선 운동하는 Delta형 보다 느립니다.

합판이나 볼트 봉의 재료가 가지는 가공 오차 한계도 크지요.

레이져로 합판을 정확히 잘라서 틀로 써도, 나무는 페인트나 화학물질을 발라 방수를 하지 않으면 습도에 따라 크기가 늘어났다 줄었다 합니다. 그럼 볼트랑 나사의 조임 사이가 떠요.

알루미늄 프로파일 (aluminium extrusion)은 보통 철재보다 10배 정도 비쌉니다. 2020 알루미늄 프로파일을 미터당 3,000원에 사는데, 비슷한 두께의 철봉은 6미터에 7천원이면 사지요. 철재 파는 업체는 대부분 6미터 단위로 팝니다. 이런 철봉이나 철 막대는 정밀도가 떨어지니 표면 가공을 따로해야 하는데, 배보다 배꼽이 더 큽니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

델타 타입은 사출기를 고정시키는 평행봉?과 특이한

델타 타입은 사출기를 고정시키는 평행봉?과 특이한 형태의 베어링,

그리고 제작시 120도라는 일반적이면서도 저같은 초보자에게 힘든 각도가 가장 큰 장애물입니다.

3D 로 제작된 부품들과 베어링을 가까운 곳에서 구할 수 있다면 저도 당장 도전해보고픕니다.

@neuron 가까운 곳을 찾으신다면 한국 미츠미

@neuron

가까운 곳을 찾으신다면 한국 미츠미 쇼핑몰 이용하면 1515 알루미늄 프로파일부터

베어링, 스크루, 너트까지 거의 다 구할 수 있습니다. 가격이 비쌉니다.

옆나라 중국의 Aliexpress에서 무료 배송 옵션으로 3D 프린터 관련 전자 부품,

기계 부품, 소재 사면 비용을 많이 줄일 수 있는데, 단점은 배송 기간이 20일에서 한달

중간에 배송 상태 조회를 못합니다. EMS나 UPS 배송을 신청하면 더 빨리 받지만 $25에서

$30 이상 나가지요.

전 배송 대행 업체를 통해서 미국서 물건 구입은 여러 쇼핑몰에서 직접하고, 물건 여러개

한꺼번에 묶어서 한국으로 보내고 있습니다.

3D 프린터 플라스틱 키트는 1515용은 eBay에서는 $40 근처, 일반 3D 프린터 업체에서

$50 근처에 팔고 있습니다.

Kossel Mini 3D 프린터 키트 제일 싼 것이 $370였는데 운임은 $60,

관부가세 18% 붙으니 45만원 정도 나왔습니다.

디바이스마트에서 파는 3D 프린터 부품과 재료는 외국의 두배 가격, 아주 제한적이지요.

주변에 공장 자동화 설비나 기계 제작 분야에 일하는 이를 알고 계시면 아마도 국내에서

Kossel Mini 제작 관련 부품은 모두 구할 수 있을거라 봅니다. 그런데 이런 3D 프린터 고수는

어디에 숨어있는지...

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

L 블럭 세개를 공장에 주문해서 5일 만에 받았는데

L 블럭 세개를 공장에 주문해서 5일 만에 받았는데 두께를 재어보니 한개는 0.1 mm 두껍게 나오고, 다른 건 2 mm 길더군요.

플락스틱 제작 오차가 0.03 mm인 3D 프린터를 만들고 있는데 부품 오차가 규격보다 3배 넘게 나오면 완성품에 오차가 생길건 뻔합니다.

이래 저래 10일 정도 걸려 기계 공작소에서 볼트 구멍 뚫은 L 블럭 세개 만드는데 4만원 정도 들어갔는데 완성도와 정밀도 부분에서 기대치에 못미쳐서 제 방식은 버리고, 가장 편한 리니어 레일쪽으로 갈려고 합니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

혹시

전 나무로 cnc 를 만들었읍니다

3d cnc 입니다

제일 큰문제가 스핀들모터입니다

일단 3만냥짜리 2만 rpm 정도 하는것

달앗는데 소비전력도 그렇고 제일 큰문제가

척경이 4밀리가 한계라서 엔드밀을 물리지 못하고 있읍니다

혹시 추천할만한 드릴이나 저렴한 스핀들있으면 부탁합니다

스핀들

현재 달려있는거는 일반 초고속 드릴입니다

소형 목공용 라우터 (Router)

전 CNC는 다루어 본적은 없는데요.

잠깐 찾아보니 Spindle motor는 300W 넘는 건 20만원 이상이네요.

소형 목공용 라우터를 Spindle motor 대신 쓸수가 있는 구조라면

괜찮을 거라 봅니다. 제가 본 Bosch사 1000W, 속도 조정되는 모델은 Endmill은 최대 6 mm 까지 사용할 수 있더군요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

감사합니다

10시간 풀로 작업으로 한달 돌렸읍니다

500w 이상 올라가면 저 집에서 쫒겨납니다

감사합니다 ㅠㅠ

길이 400 mm 짜리 리니어 레일 (Linear

길이 400 mm 짜리 리니어 레일 (Linear rail) - LM Guide와 LM block - 세 벌을 지난 주에 165,000원 주고 샀습니다.

티 너트는 개당 150원씩 M3 스크루나 볼트에 맞는 걸로 60개 사는데 9,000원 들었습니다.

오늘 전체적인 몸틀 만들기를 거의 끝냈습니다. 타이밍 벨트 걸고 남은 몇가지 부품만 붙이면 기계적인 부분은 다 끝납니다.

시간이 나는데로 진행 과정 정리해서 올리지요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

제작 설명서에는 빠져있는 조립시 주의해야할 점 몇개가

제작 설명서에는 빠져있는 조립시 주의해야할 점 몇개가 숨어있더군요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

전자 부품

RAMPS 1.4 키트를 두달 전인가 Aliexpress에서 $35에 샀습니다.

RAPMS 1.4 키트:

- Arduino Mega 2560 R3 x1

- RAMPS (RepRap Arduino Mega Pololu Shield) 1.4 Controller x1

- A4988 Stepper motor driver module x5

- Heat sink (방열판) for A4988 x5

- RAPMS 1.4 2004 LCD control module x1

- LCD cable

- USB cable

끝멈춤 스위치 (Endstop switch) x4

Missing parts:

전원기 (Power supply) x1

전선, 접속개들 (Wires, connectors)

Heater cartridge

Kossel_Mini_Assembly_Guide_V1.0.pd, p180

전자 부품 연결 다이어그램

외국서 주문한 부품들 받는데 다시 2주에서 3주 기다려야 합니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

요즘 andysheep님의 자작 로그를 몇번씩

요즘 andysheep님의 자작 로그를 몇번씩 살펴보면서 엄청난 갈등에 휘둘리고 있습니다.

스텝모터 드라이버를 구하느니, 가지고 있는 irfp460 16개랑 캐퍼시터 몇개로 ramp 회로도를 본따서 직접 드라이버를 만들까 하는 유혹도 들고

알리ㅂㅂ나 타오ㅂㅇ에서 배송할까 하는 유혹도 들고..

조만간 사고를 한번 쳐야겠습니다 :)

게스트라 남의집에 질문올리네요 실례합니다

계속 연재 하시군요

나무cnc 만든 사람입니다

만든지는 1년 정도 되구요

저번에 모터 찾다가 초경 엔드밀로 사요하면 무난해서 사용하고 있읍니다

그리고

혹시

제스펙은 3d플그램+콘트롤러+음성인식 모두 자작인데요

이거 만든지 1년정도 됩니다

물론 소형화가 목적입니다

아직 나모델이라 테스트조금 더하고 소형화들어가서 상품화 할려고 합니다

로봇이야 마니 나왔지만 음성인식 cnc는 없는지라 상품화해서 gpl 등에 업고 광고를 할까 생각중입니다

혹시 특허를 누가 내어 놓았으면 gpl상표 배포가 안되는지 궁금합니다

@neuron 부품 구매 전에 연락 주세요.

@neuron

부품 구매 전에 연락 주세요.

기계쪽 부품은 한번에 다 구할 수 있게 판매자랑 부품 목록 알려드리지요.

저는 Hotend랑 부품 몇개 외국에 주문해서 2주에서 3주 또 기다려야 합니다.

그전에 필라멘트 뽑개 (Filament extruder) 부품 사서 만들까 말까 궁리중이네요.

http://www.deltaprinter.co.za/filamentextruder/index.html

@익명 사용자

특허 출원 업체나 변리사 통해서 관련 특허 검색 해보세요.

기술 특허는 아이디어나 기능은 똑같아도 구현 절차만 틀리면 특허 낼 수 있고,

이런 방식으로 업체들이 특허 피한다고 알고 있습니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

특허 검색이

비슷한게 무진장 나왔어 포기하였읍니다

정말 세상에는 날아다니는분들이 많다는것만 깨닳았읍니다

변리사 이런분들 만난적이 있읍니다

백단위로 생각하시든데

특허낼 형편도 안되구

특출난게 없읍니다

대부분 오픈소스에서 배운것이라 욕심도 없구요

감사합니다^^*

세 축과 끝막개 (Endstop) 달기

세 축 (Vertical frame assembly) 달기

부품:

600mm 알루미늄 막대 x3

공구:

나무 토막과 작은 망치(나무 망치)

작은 쇠줄 또는 지름 5mm 정도의 드라이버

M5 스크루 육각머리에 맞는 알렌 렌치

헤어 드라이

받침대의 한 꼭지틀에서 알렌 렌치로 M5 스크루 두개를 풀고 너트를 빼냅니다.

알루미늄 막대를 곧게 받침대의 꼭지틀에 맞추고 맨 위에 나무 토막을 대고 망치로 살살 칩니다.

너무 빡빡하다 싶으면 헤어 드라이를 미지근한 온도에 놓고 몇분 정도 꼭지틀 플라스틱을 데웁니다.

주의할 점은 뜨거운 온도에 놓고 몇분 바람을 씌우면 PLA로 만든 꼭지틀이 고무처럼 물렁물렁해집니다.

알루미늄 막대 끝이 꼭지틀 바닥까지 나오면 나머지 알루미늄 막대 두개를 받침 꼭지틀에 위 방법대로

박습니다.

그다음 꼭지틀 하나마다 다시 M5 스크루 두개와 M5 너트 두개를 끼우고 적당히 조입니다.

끝막개 조립 (Endstop Assembly)

부품:

끝막개 x1

M3x8 스크루 x1

T 너트 (2020 알루미늄 프로파일용) x1

M3 스크루에 맞는 2020용 T 너트 수십개를 개당 150원씩 주고 샀습니다.

이유는 M5 너트를 쓰려면 알루미늄 막대에 붙이는 플라스틱 부품 모두에 난 M3 구멍을

탭이랑 드릴로 갈아서 5mm 지름으로 늘려야 하는 작업을 하기 싫었습니다.

공구:

십자 드라이버

작은 쇠줄

T 너트에 걸리는 부분을 쇠줄로 갈아냅니다.

조립이 끝난 여섯개 끝막개

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

기초 전자 부품 구입하는 곳은?

0.1" (2.54mm) Crimp Connector Housing이라 불리는 점퍼 스위치만한 플라스틱에 암 (female) 핀 두개를

넣고 전선 두개를 붙여야 합니다. 이 작업이 필요한 횟수가 5번 정도 입니다.

끝멈춤 스위치 4개, 온도 저항 (thermistor) 한개.

엘레파츠에서는

점퍼케이블용 터미널 (Terminal-2653)

점퍼케이블용 2P 커넥터 (CH254-S-2P)

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

시간이 꽤 흘렀는데 프린터 진행상황이

시간이 꽤 흘렀는데 프린터 진행상황이 궁금합니다.

블로그에 들렀었는데 요즘은 다른 일을 하시느라 많이 바쁘신 것 같습니다.

열정과 작업 환경이 부럽습니다.

ramps 호환 mks base를 어찌해서 구하긴 했습니다만

바이폴라 스테퍼모터는 국내 판매처 찾기가 참 힘드네요

코셀 조립용 플라스틱 부품이랑 제어보드, 카본 파이프까지 구해놨는데 모터에서 숨이 턱 막힙니다.

끝멈춤 여닫게(endstop switch)는 누군가 고맙게 버려주신 고장난 레이저 프린터에서 적출했고,

밀기봉의 끝은 쇠구슬+낛시줄로 해결해보려 합니다.

물론 타이밍벨트(이녀석은 좋은 우리말이 생각나지 않네요.)역시 낛시줄로 묶어보려 합니다.

시간날때마다 RepRap wiki랑 github에서 Marlin firmware를 뒤적거리면서

ramps를 어떻게 설정하는지 공부하고 있습니다.

코셀 조립 가이드에 나와있는 내용과

http://letsmakerobots.com/content/kossel-mini-calibration

에서 Ladvien이라는 양반이 쓴 글을 참고하고 있는데, 영 어렵네요 :(

한 두달 잊고 지냈어요. 몇주 전부터 전기쪽 기본

한 두달 잊고 지냈어요. 몇주 전부터 전기쪽 기본 공구들이랑 재료 사모으기 시작했습니다.

잘하면 neuron님이 저보다 빨리 3D 프린터 만들겠다는 생각도 해봅니다.

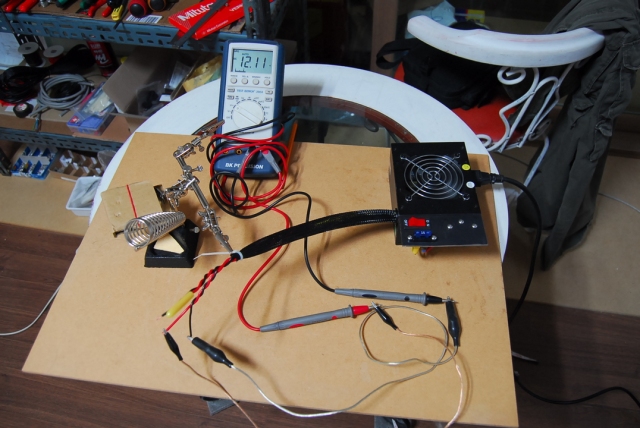

이번 주에 400W짜리 ATX 전원공급장치 개조해서 RAMPS 1.4 보드에 물릴 목표입니다.

12V 전원공급장치 알아보니까 출력 큰거는 수십만원씩 하네요.

두달 전인가 집 근처 컴퓨터 수리점에 가서 헌 ATX 전원공급장치 만오천원 주고 샀습니다.

저는 NEMA 17 스테퍼 모터 4개 tridprinting에서 (http://www.tridprinting.com/Electronics/)

샀어요.

부품이나 재료에 관해 정보 필요하시면 메일주세요. 물건사는 쪽은

도움을 드릴 수가 있어요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

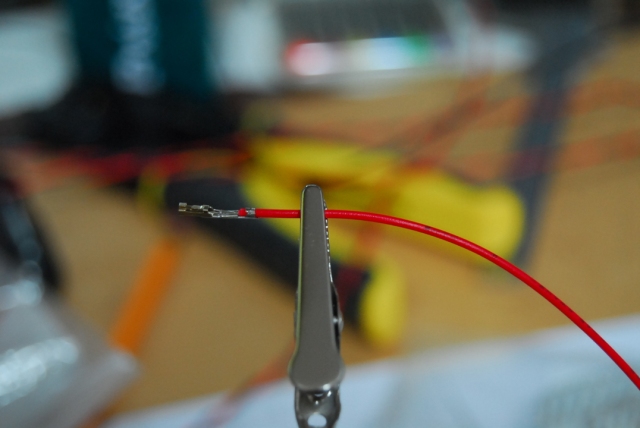

끝멈춤 (Endstop) 스위치 제작 및 설치

작업일: 2015/1/30

점퍼케이블용 터미널 (Terminal-2653)

점퍼케이블용 2P 커넥터 (CH254-S-2P)

조립 키트를 사면 아래 이미지처럼 2-Pin 커넥터 통에 전선 두가닥이 붙여 나오는가 봐요.

산 크림퍼 (Crimper)가 AWG 22까지만 지원해서 AWG 26 전선을 터미널에 붙이는데 약간 삽질을 했습니다.

전선 길이는 X축 스위치에는 70cm, Y축과 Z축 스위치는 110cm로 잘랐습니다.

이유는 X축 아래에 RAMPS 1.4 보드를 붙이기로 정했기 때문에요.

X, Y, Z축 정함

AWG 26 전선을 2.54mm 2-Pin 커넥터 통에 끼우는 터미널에 붙임.

끝멈춤 스위치 C 터미날에 검은 전선 붙임

끝멈춤 스위치 NC 터미날에 빨간 전선 붙임

2-Pin 커넥터가 달린 끝멈춤 스위치 동작 시험

끝멈춤 스위치가 열린 상태에서 저항은 0.7 Ohm

끝멈춤 스위치가 닫힌 상태 - 스위치가 눌리면 - 저항은 무한 Ohm, 접촉이 떨어짐

세 끝멈춤 스위치가 모두 동작하고 X, Y, Z축 막대에 하나씩 설치.

M3x12 스크루 2개를 알렌키나 십자 드라이버로 끝멈춤 플라스틱에 스위치를 담.

꼬리말:

이틀전 고물상에서 구한 철 앵글 빔으로 공구들이랑 부품, 기타 재료 놓을 보관대를 어제 만들어서 정리를 했습니다.

철 앵글 빔은 총 20kg, 1kg에 천원씩 샀습니다.

맨 위칸에 놓인 장비는 말로만 듣던 오실로스코프, 이번에 큰마음 먹고 1993년도 Tektronix TDS 310를 이베이에서

샀습니다. 19만원 정도 줬어요. Tektronix 프로브는 새것은 개당 20만원 근처, 싸구려 Hantek용 프로브 두개 물건너서

구입했습니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

블로그에 자랑? 해놓으신거 보고 여기서 또 봐도 그저

블로그에 자랑? 해놓으신거 보고 여기서 또 봐도 그저 부러울 따름입니다 =)

작업실은 (외국애들 따라하면 shop?) 추위와 눈 때문에 집에서 작업하시는거 같네요.

요며칠 mks base 기판이랑 컴퓨터랑 연결해서 시리얼 콘솔 띄워놓고 만지작 거리고 있는데

attiny나 msp430으로 불켜고 모터돌릴때랑은 느낌이 사뭇 다르군요.

햇병아리 아마추어가 보기에 프로들은 노는 수준도 다르구나 하는 생각도 들구요.

질문 하나.

끝멈춤 여닫게 (endstop switch)의 금속 부분은 일부러 제거하신건가요?

질문 둘.

펌웨어가 marlin이랑 repetier 두 종류인 것 같던데 어떤걸 쓰실지 궁금합니다.

작업실 실내온도 20도로 유지하려면 겨울철 난방비가

작업실 실내온도 20도로 유지하려면 겨울철 난방비가 백만원 이상 나올것 같아서

아예 전자쪽 작업은 아파트 방에서 하기로 작정하고 공구 거의 다 옮겼어요.

> 끝멈춤 여닫게 (endstop switch)의 금속 부분은 일부러 제거하신건가요?

tridprinting에서 금속막대 없는 끝멈춤 여닫게만 팔더군요.

어떤 곳은 금속막대 붙은 제품 팔기도 합니다.

> 펌웨어가 marlin이랑 repetier 두 종류인 것 같던데 어떤걸 쓰실지 궁금합니다.

아직 정하지 않았습니다. 성능보다는 사용자 환경 설정이나 보정에 관해 설명이 잘되어있는 걸

선택할 생각이고요. 대충 RAMPS 1.4를 살펴보니까 치명적인 약점이 Arduino Mega가 CPU가 8 비트라 Kossel Mini의

장점인 고속 출력은 하지 못한다네요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

ATX 전원 공급기를 12V용으로 개조

다행히 일요일 밤 12시 전에 12V 전용 전원 공급기를 만들었습니다.

컴퓨터용 ATX 전원 공급기를 개조하는 방법은 인터넷에 흔해서 과정은 생략합니다.

RAMPS 1.4 컨트롤러는 12V로 16A를 쓴다고 합니다.

소비 전력이 192W 입니다.

Reprap 위키에서는 12V 전원 공급기를 사거나 ATX 전원 공급기를 개조할때

출력이 250W 이상인 것을 권합니다.

ATX 전원 공급기는 +12V 전류가 총 20A 이상인 걸 선택하라고 하네요.

저는 헌 450W ATX 전원 공급기를 12,000원 주고 컴퓨터 가게에서 샀습니다.

케이스에 써있는 사양에 +12V1가 14A, +12V2가 16A, 최대 전류가 30A입니다.

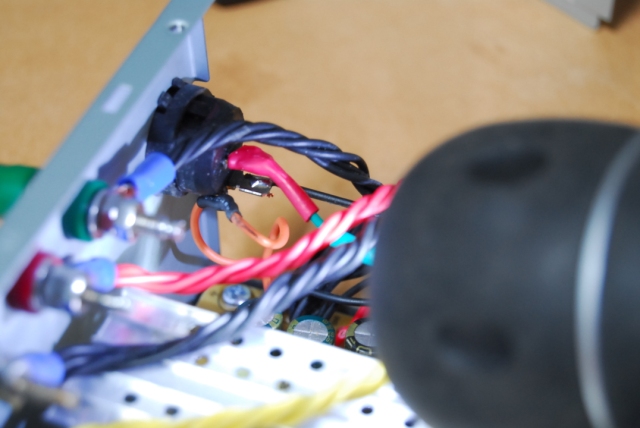

진짜 싸구려라 그런지 전원 스위치가 없어서 달았고, 자동차용 블레이드 퓨즈 장치를

12V 선에 달았습니다.

작동 시험

전압만 확인해 봤습니다.

전기 차단기 달린 소켓

고물상에서 천원주고 산 15A짜리 전기 차단기 (Circuit breaker) 달고, 한구 짜리 소켓에 접지선까지

연결했습니다.

부탄 가스 인두기

수축 튜브에 쓸려고 사두었다가 어제 처음 사용해봤는데 성능이 좋아서

소개를 합니다. 태광전자정밀산업사가 만들었군요. 다른 제품보다 가격이 조금더 싸서

샀습니다.

팁 보호 플라스틱 뚜껑

인두 팁을 손으로 돌려 빼면 열풍기가 됩니다.

부탄 가스량 조절 스위치

재충전용 부탄은 수퍼나 가게에서 파는 일반 부탄 캔 사서 주입하면 되요. 집근처 수퍼에서 천원주고 한통 사서 시험해봤더니

잘들어 가더군요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

로드 (load)를 걸고 실제 동작 시험을

로드 (load)를 걸고 실제 동작 시험을 했어요.

10W 10 ohm 저항은 11.58V, 1.17A

55W 12V 전조등 (headlight bulb)은 10.09V @ 3.75A.

55W 로드 걸어도 12V는 나와야 하는데 2V나 떨어져서

이 PSU (전력 공급 장치, Power Supply Unit) 어디가 문제인지 원인을 찾는데

하루 보냈습니다.

+5V 선길 (rail)에 1A 정도의 로드를 따로 걸어줘야 PSU가 +12V를 안정적으로 공급한다는

정보를 듣고, 10W 10 ohm 저항 두개를 병렬로 연결해 +5V 선길에서 빨간 선과 검은 선 (ground)에

붙였습니다.

그다음 로드 시험 결과 55W 12V 전조등은 12.01V가 나왔습니다.

마지막으로 55W 12V 전조등 2개를 병렬로 연결해서 12V 정도 출력하면 마무리 할려고 했는데,

전조등 2개 연결하고 키니까 PSU가 먹통이 되더군요.

퓨즈는 멀쩡한데 PSU가 돌지 않으니 황당해서 또다시 원인 찾기 시작했지요.

Reprap 포럼이랑 irc에 들어가 정보를 구했더니 이런 저가 ATX PSU는

초기 전류를 많이 먹는 전조등같은 장치를 붙이면 과전류 회로가 작동해

선다는 것입니다.

http://reprap.org/wiki/Choosing_a_Power_Supply_for_your_RepRap#What_to_look_for_in_an_ATX_PSU_for_your_RepRap_project의 ATX PSU 문서에 나온 개조 사항 몇개를 저는 빼놨더군요.

- PSU를 켜는 PS_ON (녹색 선)과 접지(ground)사이에 47 ohm을 설치.

- +3.3V 감지 선 두개를 붙임

그래서 몇년 전에 사서 연습으로 개조해놓았던 PSU를 고치기 시작. 이유는 검은 PSU보다 두배정도

통이 커서 일하기가 편했습니다.

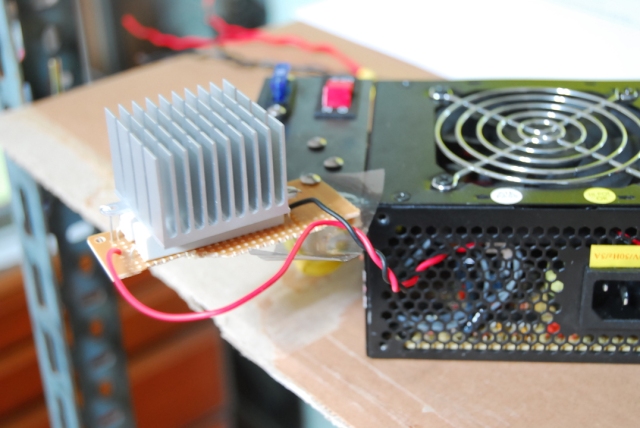

무늬만 국산인 만 몇천원 짜리 중국산 ATX PSU

열판은 따로 장비를 만들을 계획이라 +12V@20A는 충분하다고 봤습니다.

https://butterflyofdream.files.wordpress.com/2015/02/cdsc_0033.jpg?w=640&h=953

기판에 붙어있는 250V@5A 퓨즈 떼어냄

퓨즈 나갔을 때 교체를 쉽게 하려고 퓨즈 홀더를 붙였습니다.

10W 10 ohm 저항 두개로 1A 로드 만들어 +5V 선길에 붙임

47 ohm 저항이 없어서 100 ohm 저항 두개로 50 ohm 만듬

전에 설치한 전원 스위치 녹색 선에 50 ohm 저항 붙이고 수축 튜브로 마무리

+3.3V 감지 선 붙이기

나머지 오렌지 선은 전부 잘라냈습니다.

간단한 동작 시험

+12.31V가 나옴

+5V 출력 +5.15V 나옴

오늘 아침에 (2/04) 일가기 전에 +12V 전원 AWG 16 전선 두개로 케이블 만들어 붙였습니다.

앞

뒤

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

1/4w 저항인줄 알았는데, 파워서플라이 케이스가

1/4w 저항인줄 알았는데, 파워서플라이 케이스가 상당히 큰가보네요.

병렬연결에서 만에 하나 저항 하나가 타버리면 굉장히 위험하지 않을까요?

저는 24V짜리 역으로 연결했다가 화학실험과 물리실험을 병행한 적이 있어서,

12V 넘어가면 손이 오그라드는지라 그냥 조용히 SMPS 구입해야겠습니다;;

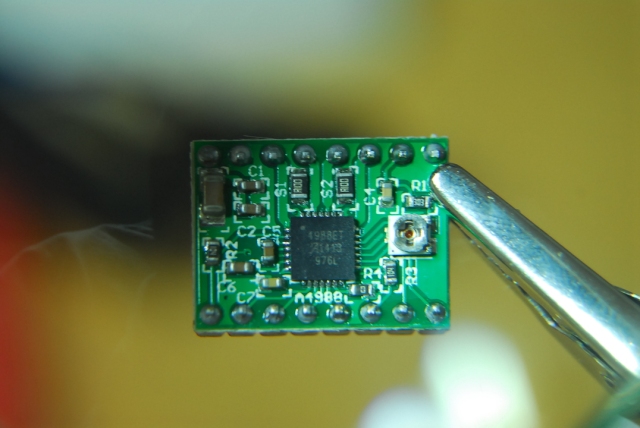

SMD 저항값

SMD 저항값 계산기

http://www.hobby-hour.com/electronics/smdcalc.php

S1, S2가 감지 저항 (Resistor)인데 R100으로 써있습니다.

Stepstick (A4988 칩쓰는) 드라이버 위키 페이지에 따르면

스테퍼 모터에 들어가는 전류 설정은

A = VREF / (8 x RS)

RS는 감지저항 값

VREF 측정은 멀티미터로 동그란 가변저항 머리를 접지 핀에 대면 나옵니다.

전류 보정 작업은 RAMPS 1.4 보드에 RAMPS14_test.zip의 아두이노 시험 코드를

USB 케이블로 연결한 후 아두이노 IDE로 컴파일해 올립니다.

그다음 +12V 전원 케이블을 RAPMS 1.4 보드의 5A 전원 단자에 연결

보정 하고자하는 스테퍼모터를 드라이버 위 4개 핀에 연결.

드라이버 동그란 가변 저항을 반시계 반향으로 끝까지 돌려 놓습니다.

PSU 전원 스위치를 켜면 RAPMS 1.4 보드에 LED 불 몇개가 깜박이기 시작하는데

스테퍼 모터 전류 공급이 바닥인 상태로 움직임이 없어요.

세라믹 드라이버나 일반 소형 드라이버로 가변 저항 머리를 시계 방향으로

조금씩 돌리면서 멀티미터로 VREF를 잽니다.

위 공식에서 전류를 1A로 놓으면 VREF는 0.8V (800mV)가 나오는데

irc랑 Reprap 문서 찾아보니 NEMA 17 모터는 1A가 적당한 값이라고 해요.

참고로 제가 쓰는 NEMA 17모터는 Kysan이 제조사인데 데이타 문서에는

4.2V, 1.5A가 최대 값으로 나와있습니다.

한 30분 정도 스테퍼 모터를 돌리며 온도를 측정해 미지근한 정도면 되는 듯 합니다.

몇분 사이에 온도가 올라가면 전류 사용량이 많아서 전류 값을 내려야 하고요.

@neuron

1A 이상 올라가면 위험하지요.

그동안 선생님의 댓글이 격려가 되었습니다.

고맙고요, 아마 다른 3개 스테퍼 모터 잘동작하면 이번 주말까지 코셀 미니 3D 프린터

조립 및 보정 작업까지 다 끝낼 듯 합니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

아이고 저는 후학에 말단 엔드유저입니다. 제 댓글이

아이고 저는 후학에 말단 엔드유저입니다.

제 댓글이 andysheep님께 좋은 방향으로 자극이 되었다니 감사할 따름입니다.

댓글 중간의 과분한 호칭은 수정을 부탁드립니다 ㅠㅠ

마트에 스텐레스 봉으로된 간이 건조대가 있길레

밀기봉으로 쓸 속셈으로 가격도 안보고 덜렁 들고 나왔는데

집에와서 뜯고보니 직진성도 별로이고, 휙휙 잘 휘어지네요.

주변에서 좀 흔하게 볼 수 있는 재료들 중에서 한번 더 찾아보고,

정 안되면 사놓은 탄소봉으로 만들어야겠습니다.

그리고 저는 설 지나야 모터와 나머지 부품들을 모을 수 있을 것 같습니다.

Delta3DP MK-II부터는 andysheep님이 알려주신 사이트에서 각종 부품들을 한방에 , 편하게 구매해야겠습니다.

나름 유리멘탈인데 부품구하기가 어려우니 자작의지가 짜꾸 뭉그러집니다.

스테퍼 모터 4개 전류값 보정 시험 한시간 넘게

스테퍼 모터 4개 전류값 보정 시험

한시간 넘게 프린터 돌렸습니다.

각 모터당 소비 전류가 1.0A 되도록 VREF를 0.8V 근처에 맞추고

돌리는 동안 모터의 온도 상승 확인

http://youtu.be/EtkYuU-6HF8

어제 2/7일 토요일 작업 내용입니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

대단합니다. 다 완성되면 꼭 인증샷 부탁드립니다~

대단합니다. 다 완성되면 꼭 인증샷 부탁드립니다~

40초쯤 등장한, 흔들리는 effector에(로봇에)

40초쯤 등장한, 흔들리는 effector에(로봇에) 위협받는 데비안 팽귄이 인상적입니다 :)

왠지 SciFi 소설에 등장하는, 인간(32비트)이 개발한 로봇 혹은 인공지능(8비트)에 위협받는 인류를 보는 듯한 괴상망측한 상상이 드네요.

Hotend는 J-Head는 아닌 것 같고, E3D 몇번째 버전을 쓰시는지요?

X, Y, Z축 스테퍼 모터 보드 열 식혀주는

X, Y, Z축 스테퍼 모터

보드 열 식혀주는 12V 팬

보드에 연결된 장치들:

12V 열 발생기

Hotend 온도 센서

Hotend 12V 팬

스테퍼 모터 4개

끝멈춤 스위치 4개

Effector 장치

- E3D V6 Hotend

- 자동 수평 조절 장치

- 12V 팬

- 온도 센서

- 12V 카트리지 발열기 (heater)

@권순선

동영상 올려야지요.

@neuron

돌이켜 보면 그냥 $50 주고 1515짜리 알루미늄 프로파일이랑 J-Head hotend 샀으면 정말 쉽게

프로젝트를 진행했을 텐데란 아쉬움이 듭니다.

들어간 비용을 간략히 정리해보면

선형 이동 장치를 제일 비싼 리니어 레일 (linear rail 또는 LM block)을 써서 155,000원

2020 알루미늄 프로파일을 써서 프린터 부품을 두번해서 총 70,000원 정도 나감

NEMA 17 스테퍼 모터 3개, 5.2:1 비의 기어달린 NEMA 17 스테퍼 모터 100,000원

기계 관련 부품 및 재료 100,000원

RAMPS 1.4 컨트롤러 키트, 40,000원

E3D V6 Hotend 60,000원

외국서 물건 구입에 들어간 운임: 5만원 정도

총 비용이 60만원 근처 나오네요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

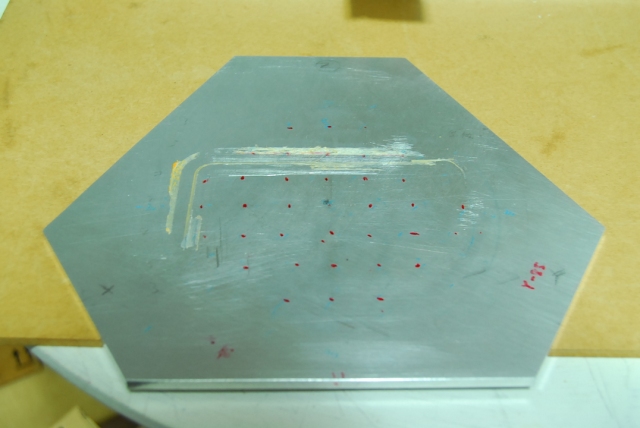

가로보기한 제작 설명서와 프린트 키트는 지름 170

가로보기한 제작 설명서와 프린트 키트는 지름 170 mm인 둥근 유리 판을 쓰는데 작년 11월에 둥근 유리판 보다

좀더 면적이 큰 육각 판을 만들어 놨습니다.

아래는 인증 사진이라 해야겠네요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

스테퍼 모터 4개에 전부 고무판을 대서 그런지

스테퍼 모터 4개에 전부 고무판을 대서 그런지 움직일때 진동이 거의 없고

굉장히 조용하네요. 특히 뽑개는 달팽이 기어가는 속력보다 더 느리게 돌더군요.

자세한 펌웨어 설치 과정은 주말에 정리해서 올리겠습니다.

오늘부터는 밤에 두다리 쭉펴고 자야겠어요.

Pronterface 3D 프린터 제어, 조정 프로그램 설치에 필요한 꾸러미들

$sudo apt-get install python-serial python-wxgtk2.8 python-pyglet

데비안은 아직 Pronterface 꾸러미가 안정판에는 나와있지 않네요.

아래 사이트 가서 zip파일 받아풀고 파이썬 실행 파일 그냥 실행하면 됩니다.

https://github.com/kliment/Printrun

Marlin 펌웨어는 지금까지 가로보기해온 제작 설명서 만든 회사 사이트 파일 내려받아

Marlin_delta2의 Configuration.h파일 조금 수정하고 아두이노 IDE에서

아두이노 메가로 올렸습니다.

http://www.blomker.com/KosselMini_Windows.zip

그리고 정밀 보정하기 전에 기본 기능 시험들을 했어요.

-처음 위치로 돌아가기 (homing)

-끝멈춤 스위치 상태 표시

-뽑개 (extruder) 시계 방향, 반시계 방향 회전

-열총 (Hotend) 온도를 183도, 230도로 올리고 각각 15분 동안 유지하기.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

보정 작업 (Calibration) 시간이 예상보다

보정 작업 (Calibration) 시간이 예상보다 많이 걸리네요.

아래 동영상처럼 자동 수평 작업까지 시험하고 설정했습니다.

>>> g29

SENDING:G29

-0.280 -0.280 -0.280 -0.370 -0.490 -0.490 -0.490

-0.240 -0.240 -0.450 -0.610 -0.670 -0.660 -0.660

0.090 -0.270 -0.440 -0.560 -0.670 -0.710 -0.710

-0.080 -0.360 -0.520 -0.640 -0.740 -0.750 -0.730

-0.220 -0.380 -0.490 -0.580 -0.680 -0.710 -0.690

-0.490 -0.490 -0.600 -0.650 -0.650 -0.640 -0.640

-0.520 -0.520 -0.520 -0.520 -0.510 -0.510 -0.510

>>> g28

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

이미 찾아놓으셨을지도 모르겠지만,

이미 찾아놓으셨을지도 모르겠지만, 저는

Ladvien아저씨의

http://letsmakerobots.com/content/kossel-mini-calibration

이 링크가 코셀 미니 보정 작업의 끝판왕이 아닐까 생각합니다.

설이 지나가길 기다리기 참 힘드네요 ㅠㅠ;

코셀 미니 3D 프린터에 꼬마 직박구리 (Bulbul

코셀 미니 3D 프린터에 꼬마 직박구리 (Bulbul Junior)라는 이름을 붙였습니다.

몇일 전에 1kg 한다발에 18,000원 짜리 1.75mm PLA 필라멘트를 두다발 구입했습니다.

어제 저녘에 가로, 세로, 높이가 10mm인 정육면체 (cube)를 보정 시험겸 첫번째 물체로 찍었습니다.

오차는 0.0mm에서 0.5mm까지 나왔는데 정밀도는 앞으로 물체들 찍어보고 필라멘트 특성, 온도,

기타 층 (layer)과 채움덩이 (infill)과 같은 부분들을 이해할 수록 올라갈거라 봅니다.

3M에서 만든 푸른 페인트 테이프를 찍기 판에 바르라고 하는데 급해서 3M에서 만든 페인트 테이프를 3,000원 주고 사서 썼씁니다.

다 찍고 나서 노즐이 기본 위치 (home)으로 올라갑니다.

뽑개가 필리멘트를 되감으면서 안내 튜브를 떼어 놓는 사고가 일어남.

손으로 필마멘트 잡아주고 다른 물체 찍으려는 시도를 여러번 하다가

결국 튜브 연결기 (Push Fit)가 뽑개의 엄청난 힘으로 빨아올린 필라멘트에 걸려 망가졌습니다.

또 다시 이어진 몇시간의 부품 교체 작업과 개조

주먹 반만한 NEMA 17 스테퍼 모터 힘이 아주 세네요.

각축 끝에 고정한 끝막음 플라스틱이 벌써 두서너번 충격에 밀려났네요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

(제목 없음)

오늘 어제 밤에 고친 effector 장치 시험할 겸 아래 사이트에서 STL 파일들

내려받아 sli3r로 gcode 파일 만들어 플라스틱 물체 4개 찍었습니다.

예상했던 것 보다 플라스틱 물체의 상태와 규격이 잘나와서 뿌듯했습니다.

Kossel Effector E3D V6 Bowden 1.75mm (Includ autoprobing)

http://www.thingiverse.com/thing:439497

3D 프린터 제어, 찍기 프로그램인 Prontface에서 effector gcode 파일을 읽은 뒤 부품 만들기 준비

제대로 찍고 있습니다.

중간에 한번 PTFE 튜브가 빠져나와서 긴장을 했습니다. 이 튜브가 뽑개에서 떨어지면 플라스틱 찍기 작업이 힘들어지고, 중단해야 되요. 5.18 기어비 가진 스테퍼 모터가 기어축으로 밀어붙이는 필라멘트 힘이 너무 센건지, 노즐에서 필라멘트를 녹여 쏘는 속도가 느린건지, 어쨋든 튜브가 뽑히는 방법을 급하게 찾기 시작했어요.

식용유로 쓰이는 옥수수나 카놀라 기름을 필라멘트에 바르면 튜브 안에서 마찰이 줄어들어 막히거나 튜브를 밀어내는 것을 줄인다는 방법을 보고, 부엌에 가서 작은 접시에 카놀라유 담아 방에 가지고 와 필라멘트에 바르기 시작했습니다.

1시간 40분 정도 걸려 effector가 만들어졌습니다.

나머지 부품 세개를 한꺼번에 찍는 gcode 파일을 만들어 시간을 줄이고자 찍기 시작했습니다.

45분 걸려 부품 세개를 찍었습니다. sli3r에서 몇가지 옵션을 바꾼 효과가 바로 나왔네요.

칼이랑 줄로 잡티 제거하고 조립 시험해봤습니다.

모델 파일의 규격과 찍은 부품과의 오차는 제일 많은 것이 1mm, 제일 적은 건 0.00mm 까지로 평균 0.5mm 이하의 차이가 나니까 프로토타입 개발이나 나사 구멍 뚫고, 다듬어 쓰는 물건 제작에는 충분한 성능이라고 생각을 합니다.

앞으로 프리스틱 물체 찍어보며 필라멘트 특성과 gcode 생성할때 찍기 품질에 관련한 사항들 이해할 수록 정밀도는 높아질거라 봅니다.

참고로 어제 찍다가 망친 플라스틱 부품 사진 넣습니다.

Prontface에서 위 세 플라스틱 물체 찍는 동안 로그 내용

다음 주 주말까지는 빠진 제작 과정 한두개랑 코셀 미니 만들기에 필요한 부품, 재료 목록을

가격이랑 구입처까지 모두 올리지요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

http://support.3dverkstan.se/

http://support.3dverkstan.se/article/23-a-visual-ultimaker-troubleshooting-guide

를 참고하시면 될 듯 합니다.

pla에 200도 설정하셔서 뽑으신 듯 한데,

필라멘트 피딩 속도를 조금 더 빠르게 하시거나, 온도를 조금 더 낮추시면 거미줄처럼 나오는게 줄어들지 않을까 합니다.

처음에 사진이 뜨는걸 보고는 effector가 부러진 사진을 올리신 줄 알았습니다.

stl 모형들은 thingiverse 작품들인 것 같은데 (중략) 댓글에 다셨군요;; 주소 감사합니다!

http://www.thingiverse.com/th

http://www.thingiverse.com/thing:329076/#files

1.75mm PLA 필라멘트 최적 온도 찾기

지금 사용하고 있는 중국산 1.75mm PLA 필라멘트는 190도에서 230도 범위로

딱지에 써있습니다.

아래 링크에서 모델 파일 받아서 190도에서 230도까지 5도 간격으로 찍습니다.

http://www.thingiverse.com/thing:337957

이 필라멘트는 190도에서 200도 사이가 제일 좋습니다.

PLA는 열판이 없어도 잘 찍힌다고 하는데 직접 찍어보니까 물체 크기가 2 cm 이상 넘어가는 건 녹았다 식으면서 끝부분이 위로 올라가고 지름이 5cm 이상 넘는 건 첫층 (first layer)를 만들기도 힘들더군요. 그래서 방법을 찾다보니, 테이프 위에 딱풀을 찍기 직전에 한층 물체 너비보다 조금 크게 바르고, 임시로 만든 온풍기로 찍기 판 온도를 30도에서 33도 사이로 유지하니 첫층이 잘 만들어지네요.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

재료비 계산서 (Bill of Materials)

틀 (frame) - W17,000

DF2020 Aluminium Extrusion 4 m, W8,000

* 대영프로파일

고무판 두께 2 mm, W5,000

알루미늄 판 200 mm x 200 mm, T5 (두께 5 mm), W4,000

기계 부품들 - W342,966 ($1 = W1,107.10)

Mechanical parts $160.75

GT2 Timing Belt, 4 m 1 $9.95

GT2 Belt Drive Gear, 16 Tooth 3 $6.95

NEMA 17 Stepper motor 3 $50.00

Euro Style Terminal Block Connector 1 $0.95

Kossel Mini Bearings Kit 1 $7.95

Endstops, Limit Switches, 10.2 mm 4 $7.95

Geared Stepper motor 1 $33.95

Rod kit 1 $20.95

M5 Thread Push Fit Connector for 1.75 mm filament 1 $5.95

Hobbed Drive Gear - 8 mm bore 1 $6.95

PTFE Tube, 2.0 mm ID - 1.5 m 1 $7.50

$160.55

* www.TriDPrinting.com

Linear rail and carrige 400 mm x3, W165,000

MR12MN by cpc

* 중동자동화

플라스틱 부품들 - W81,649

Printed Parts $73.75

Printed Parts kit, ABS + PLA, $41.75

* crunchtech, eBay

Six vertex frames for 2020 Aluminium extrusion, $32.00

* RepRap 포럼 회원

전자 부품들 - W40,886

Electronics $33.95

RAMPS 1.4 controller kit, $33.95

- Arduino Mega 2560 R3 x1

- RAMPS 1.4 Controller x1

- A4988 Stepstick driver x5

- RepRapDiscount LCD controller

* Aliexpress.com

점퍼 케이블용 터미널 x100, W2,200

점퍼 케이블용 2P 커넥터 x50, $1,100

* 엘레파츠

열끝 (Hotend) - W64,600 (1 GBP = KRW 1711.26)

Hotend GBP37.75

E3D V6 Hotend full kit - 1.75 mm universal, GBP36.55

Embedded Bowden Couplings - For metal (1.75 mm Filament) GBP1.20

* E3D-online.com

총 비용: W547,101

여기에 볼트랑 너트는 15,000원에서 20,000원 정도

전력 공급기 (PSU)는 있던거 개조해서 따로 비용에 넣지 않았습니다.

--

설 명절 낀 지난 주부터 거의 매일 값맞추기 (calibration) 해왔습니다.

effector 부품은 벌써 직접 찍은 것으로 바꿨고요. 아래는 어제 찍은 모델입니다.

4시간 30분 걸렸습니다.

Prontface 로그

http://www.thingiverse.com/thing:620461

찍는 모델의 복잡도와 크기에 따라 프린터 속도, 층 (layer) 두께, 기타 옵션을 gcode 만드는 Slic3r에서

바꿔줘야 합니다. 직접 물체들 찍어보니까 삼디 프린터의 기계적인 완성도가 높아도 소프트웨어와

플라스틱 특성을 이해가 부족하면 원하는 질의 플라스틱 물체를 찍기는 힘드네요.

앞으로 이 코셀 미니 성능을 최대로 뽑아내도록 정밀한 값맞추기 하고,

빠진 기능들 - 열판, 밀폐 상자 - 붙여야지요.

이 삼디 프린터의 최소 이동 단위가 X, Y, Z축 각각 0.1 mm 입니다.

그런데 0.03 mm 해상도의 물체를 찍을 수가 있다니 논리가 안맞더군요.

0.05 mm로 길이 재는 버니어 캘리퍼라 0.01 mm 단위로 150 mm 이상 길이 재는

계측기 만들거나 사야 실제로 0.03 mm 해상도를 확인할 수 있다고 봅니다.

다음에 만들 삼디 프린터에는 NEMA 17 스테퍼 모터에 스텝수를 몇배로 늘이는 기어를 달아서

최소 이동 단위를 0.01 mm로 만들면 어떨까.

녹슨 blender 사용법도 가다듬고 OpenSCAD는 이번에 배워야겠습니다.

간단한 부품 모델은 거의 대부분 OpenSCAD로 만드는 군요.

Reprap 삼디 프린터의 가장 큰 문제는 열끝 (Hotend)이 찍는 중에 사용 부주의나 실수로 꽉막히는 것입니다.

지름 1.75 mm PLA 필라멘트가 열 차단개 (heat breaker) 윗부분에 올라온 열기에 팽창해서 식어버리면

필라멘트를 밀거나 빼지 못하게 됩니다.

그럼 노즐과 열 차단개를 열끝에서 뜯어내고 소형 토치로 열을 가해 막힌 필라멘트를 태우거나 밀어내야 합니다.

다른 방법은 열끝에서 노즐만 뜯어내고 필라멘트 공급 관을 뽑아낸 뒤, 열끝에 온도를 PLA가 녹는 190도 근처까지

팬을 끄고 올려서 막힌 필라멘트를 1.5 mm 알렌키로 밀어내기인데, 문제는 이 과정에서 effector 플라스틱이

녹거나 금이 갈 수 있지요.

가정용 부탄가스 충전해서 쓰는 소형 토치는 삼디 프린터 쓸 사용자라면 반드시 갖추어야할 장비라고 봅니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

Marlin firmware 소스에서 고친 Configuration.h

가로보기용으로 올립니다.

원래 파일에는 한글 설명은 없습니다.

#ifndef CONFIGURATION_H #define CONFIGURATION_H // This configuration file contains the basic settings. // Advanced settings can be found in Configuration_adv.h // BASIC SETTINGS: select your board type, temperature sensor type, axis scaling, and endstop configuration // User-specified version info of this build to display in [Pronterface, etc] terminal window during // startup. Implementation of an idea by Prof Braino to inform user that any changes made to this // build by the user have been successfully uploaded into firmware. #define STRING_VERSION_CONFIG_H __DATE__ " " __TIME__ // build date and time #define STRING_CONFIG_H_AUTHOR "(jcrocholl, Blomker)" // Who made the changes. ("Blomker" only edited the parametric values in the sketch. Author name is maintain as jcrocholl to indicate source of this sketch, and credit to where it is due) // SERIAL_PORT selects which serial port should be used for communication with the host. // This allows the connection of wireless adapters (for instance) to non-default port pins. // Serial port 0 is still used by the Arduino bootloader regardless of this setting. #define SERIAL_PORT 0 // This determines the communication speed of the printer // #define BAUDRATE 250000 // 데비안 위즈 리눅스에서는 115200 #define BAUDRATE 115200 //// The following define selects which electronics board you have. Please choose the one that matches your setup // 10 = Gen7 custom (Alfons3 Version) "https://github.com/Alfons3/Generation_7_Electronics" // 11 = Gen7 v1.1, v1.2 = 11 // 12 = Gen7 v1.3 // 13 = Gen7 v1.4 // 3 = MEGA/RAMPS up to 1.2 = 3 // 33 = RAMPS 1.3 / 1.4 (Power outputs: Extruder, Fan, Bed) // 34 = RAMPS 1.3 / 1.4 (Power outputs: Extruder0, Extruder1, Bed) // 35 = RAMPS 1.3 / 1.4 (Power outputs: Extruder, Fan, Fan) // 4 = Duemilanove w/ ATMega328P pin assignment // 5 = Gen6 // 51 = Gen6 deluxe // 6 = Sanguinololu < 1.2 // 62 = Sanguinololu 1.2 and above // 63 = Melzi // 64 = STB V1.1 // 65 = Azteeg X1 // 66 = Melzi with ATmega1284 (MaKr3d version) // 7 = Ultimaker // 71 = Ultimaker (Older electronics. Pre 1.5.4. This is rare) // 77 = 3Drag Controller // 8 = Teensylu // 80 = Rumba // 81 = Printrboard (AT90USB1286) // 82 = Brainwave (AT90USB646) // 9 = Gen3+ // 70 = Megatronics // 701= Megatronics v2.0 // 702= Minitronics v1.0 // 90 = Alpha OMCA board // 91 = Final OMCA board // 301 = Rambo // 21 = Elefu Ra Board (v3) #ifndef MOTHERBOARD #define MOTHERBOARD 33 #endif // Define this to set a custom name for your generic Mendel, // #define CUSTOM_MENDEL_NAME "This Mendel" // This defines the number of extruders #define EXTRUDERS 1 //// The following define selects which power supply you have. Please choose the one that matches your setup // 1 = ATX // 2 = X-Box 360 203Watts (the blue wire connected to PS_ON and the red wire to VCC) #define POWER_SUPPLY 1 //=========================================================================== //============================== Delta Settings ============================= //=========================================================================== // Enable DELTA kinematics #define DELTA // Make delta curves from many straight lines (linear interpolation). // This is a trade-off between visible corners (not enough segments) // and processor overload (too many expensive sqrt calls). #define DELTA_SEGMENTS_PER_SECOND 200 // Dimensional calibration이라고 시험 물체를 찍으며 모델 설계 크기와 실제 물체 크기의 오차를 소프트웨어적으로 줄입니다. // Center-to-center distance of the holes in the diagonal push rods. // new ROD = 100 / measured_length * old ROD // 10mm cube - 10.25 x 10.30 x 10.50, 10.35 // new ROD = 10.0 / 10.35 * 215.6 // 208.30 // 10.00 / 10.25 * 215.60 = 210.3 // 10.00 / ((10.35 + 10.20 + 10.25)/3) * 215.6 = 209.9 // TEST new_rod = measured_length / target_length * old_rod // target_length = 10.00 // measured_length = 10.25 // new_rod = 10.25 / 10.00 * 215.6 // 10.10 / 10.00 * 221.0 = 223.2 #define DELTA_DIAGONAL_ROD 223.2 // mm (215) //아래 변수 세개는 사용하는 코셀 미니 관련 부품을 직접 자나 측정기로 재어 넣어줍니다. // Horizontal offset from middle of printer to smooth rod center. #define DELTA_SMOOTH_ROD_OFFSET 150.0 // mm (137.0) // Horizontal offset of the universal joints on the end effector. #define DELTA_EFFECTOR_OFFSET 20.0 // mm (19.9) // Horizontal offset of the universal joints on the carriages. #define DELTA_CARRIAGE_OFFSET 19.2 // mm (19.5) // Effective horizontal distance bridged by diagonal push rods. #define DELTA_RADIUS (DELTA_SMOOTH_ROD_OFFSET-DELTA_EFFECTOR_OFFSET-DELTA_CARRIAGE_OFFSET) // Effective X/Y positions of the three vertical towers. #define SIN_60 0.8660254037844386 #define COS_60 0.5 #define DELTA_TOWER1_X -SIN_60*DELTA_RADIUS // front left tower #define DELTA_TOWER1_Y -COS_60*DELTA_RADIUS #define DELTA_TOWER2_X SIN_60*DELTA_RADIUS // front right tower #define DELTA_TOWER2_Y -COS_60*DELTA_RADIUS #define DELTA_TOWER3_X 0.0 // back middle tower #define DELTA_TOWER3_Y DELTA_RADIUS // Diagonal rod squared #define DELTA_DIAGONAL_ROD_2 pow(DELTA_DIAGONAL_ROD,2) // 열끝 (Hotend)에 붙어있는 온도 센서를 선택해 줍니다. 그래야 Prontface나 gcode로 // 열끝의 온도를 정해진 범위 이내에서 조정할 수 있습니다. //=========================================================================== //=============================Thermal Settings ============================ //=========================================================================== // //--NORMAL IS 4.7kohm PULLUP!-- 1kohm pullup can be used on hotend sensor, using correct resistor and table // //// Temperature sensor settings: // -2 is thermocouple with MAX6675 (only for sensor 0) // -1 is thermocouple with AD595 // 0 is not used // 1 is 100k thermistor - best choice for EPCOS 100k (4.7k pullup) // 2 is 200k thermistor - ATC Semitec 204GT-2 (4.7k pullup) // 3 is mendel-parts thermistor (4.7k pullup) // 4 is 10k thermistor !! do not use it for a hotend. It gives bad resolution at high temp. !! // 5 is 100K thermistor - ATC Semitec 104GT-2 (Used in ParCan) (4.7k pullup) // 6 is 100k EPCOS - Not as accurate as table 1 (created using a fluke thermocouple) (4.7k pullup) // 7 is 100k Honeywell thermistor 135-104LAG-J01 (4.7k pullup) // 71 is 100k Honeywell thermistor 135-104LAF-J01 (4.7k pullup) // 8 is 100k 0603 SMD Vishay NTCS0603E3104FXT (4.7k pullup) // 9 is 100k GE Sensing AL03006-58.2K-97-G1 (4.7k pullup) // 10 is 100k RS thermistor 198-961 (4.7k pullup) // 60 is 100k Maker's Tool Works Kapton Bed Thermister // // 1k ohm pullup tables - This is not normal, you would have to have changed out your 4.7k for 1k // (but gives greater accuracy and more stable PID) // 51 is 100k thermistor - EPCOS (1k pullup) // 52 is 200k thermistor - ATC Semitec 204GT-2 (1k pullup) // 55 is 100k thermistor - ATC Semitec 104GT-2 (Used in ParCan) (1k pullup) #define TEMP_SENSOR_0 5 #define TEMP_SENSOR_1 0 #define TEMP_SENSOR_2 0 #define TEMP_SENSOR_BED 0 // This makes temp sensor 1 a redundant sensor for sensor 0. If the temperatures difference between these sensors is to high the print will be aborted. //#define TEMP_SENSOR_1_AS_REDUNDANT #define MAX_REDUNDANT_TEMP_SENSOR_DIFF 10 // Actual temperature must be close to target for this long before M109 returns success #define TEMP_RESIDENCY_TIME 10 // (seconds) #define TEMP_HYSTERESIS 3 // (degC) range of +/- temperatures considered "close" to the target one #define TEMP_WINDOW 1 // (degC) Window around target to start the residency timer x degC early. // The minimal temperature defines the temperature below which the heater will not be enabled It is used // to check that the wiring to the thermistor is not broken. // Otherwise this would lead to the heater being powered on all the time. #define HEATER_0_MINTEMP 5 #define HEATER_1_MINTEMP 5 #define HEATER_2_MINTEMP 5 #define BED_MINTEMP 5 // When temperature exceeds max temp, your heater will be switched off. // This feature exists to protect your hotend from overheating accidentally, but *NOT* from thermistor short/failure! // You should use MINTEMP for thermistor short/failure protection. #define HEATER_0_MAXTEMP 260 #define HEATER_1_MAXTEMP 260 #define HEATER_2_MAXTEMP 260 #define BED_MAXTEMP 150 // If your bed has low resistance e.g. .6 ohm and throws the fuse you can duty cycle it to reduce the // average current. The value should be an integer and the heat bed will be turned on for 1 interval of // HEATER_BED_DUTY_CYCLE_DIVIDER intervals. //#define HEATER_BED_DUTY_CYCLE_DIVIDER 4 // PID settings: // Comment the following line to disable PID and enable bang-bang. #define PIDTEMP #define BANG_MAX 255 // limits current to nozzle while in bang-bang mode; 255=full current #define PID_MAX 255 // limits current to nozzle while PID is active (see PID_FUNCTIONAL_RANGE below); 255=full current #ifdef PIDTEMP //#define PID_DEBUG // Sends debug data to the serial port. //#define PID_OPENLOOP 1 // Puts PID in open loop. M104/M140 sets the output power from 0 to PID_MAX #define PID_FUNCTIONAL_RANGE 10 // If the temperature difference between the target temperature and the actual temperature the actual temperature // is more then PID_FUNCTIONAL_RANGE then the PID will be shut off and the heater will be set to min/max. #define PID_INTEGRAL_DRIVE_MAX 255 //limit for the integral term #define K1 0.95 //smoothing factor within the PID #define PID_dT ((16.0 * 8.0)/(F_CPU / 64.0 / 256.0)) //sampling period of the temperature routine // If you are using a preconfigured hotend then you can use one of the value sets by uncommenting it // T3P3 1.75mm E3D V6 with Semitec #define DEFAULT_Kp 21.28 #define DEFAULT_Ki 2.37 #define DEFAULT_Kd 47.76 // Ultimaker // #define DEFAULT_Kp 22.2 // #define DEFAULT_Ki 1.08 // #define DEFAULT_Kd 114 // Makergear // #define DEFAULT_Kp 7.0 // #define DEFAULT_Ki 0.1 // #define DEFAULT_Kd 12 // Mendel Parts V9 on 12V // #define DEFAULT_Kp 63.0 // #define DEFAULT_Ki 2.25 // #define DEFAULT_Kd 440 #endif // PIDTEMP // Bed Temperature Control // Select PID or bang-bang with PIDTEMPBED. If bang-bang, BED_LIMIT_SWITCHING will enable hysteresis // // Uncomment this to enable PID on the bed. It uses the same frequency PWM as the extruder. // If your PID_dT above is the default, and correct for your hardware/configuration, that means 7.689Hz, // which is fine for driving a square wave into a resistive load and does not significantly impact you FET heating. // This also works fine on a Fotek SSR-10DA Solid State Relay into a 250W heater. // If your configuration is significantly different than this and you don't understand the issues involved, you probably // shouldn't use bed PID until someone else verifies your hardware works. // If this is enabled, find your own PID constants below. //#define PIDTEMPBED // //#define BED_LIMIT_SWITCHING // This sets the max power delivered to the bed, and replaces the HEATER_BED_DUTY_CYCLE_DIVIDER option. // all forms of bed control obey this (PID, bang-bang, bang-bang with hysteresis) // setting this to anything other than 255 enables a form of PWM to the bed just like HEATER_BED_DUTY_CYCLE_DIVIDER did, // so you shouldn't use it unless you are OK with PWM on your bed. (see the comment on enabling PIDTEMPBED) #define MAX_BED_POWER 255 // limits duty cycle to bed; 255=full current #ifdef PIDTEMPBED //120v 250W silicone heater into 4mm borosilicate (MendelMax 1.5+) //from FOPDT model - kp=.39 Tp=405 Tdead=66, Tc set to 79.2, aggressive factor of .15 (vs .1, 1, 10) #define DEFAULT_bedKp 10.00 #define DEFAULT_bedKi .023 #define DEFAULT_bedKd 305.4 //120v 250W silicone heater into 4mm borosilicate (MendelMax 1.5+) //from pidautotune // #define DEFAULT_bedKp 97.1 // #define DEFAULT_bedKi 1.41 // #define DEFAULT_bedKd 1675.16 // FIND YOUR OWN: "M303 E-1 C8 S90" to run autotune on the bed at 90 degreesC for 8 cycles. #endif // PIDTEMPBED //this prevents dangerous Extruder moves, i.e. if the temperature is under the limit //can be software-disabled for whatever purposes by #define PREVENT_DANGEROUS_EXTRUDE //if PREVENT_DANGEROUS_EXTRUDE is on, you can still disable (uncomment) very long bits of extrusion separately. #define PREVENT_LENGTHY_EXTRUDE #define EXTRUDE_MINTEMP 170 #define EXTRUDE_MAXLENGTH (X_MAX_LENGTH+Y_MAX_LENGTH) //prevent extrusion of very large distances. //=========================================================================== //=============================Mechanical Settings=========================== //=========================================================================== // Uncomment the following line to enable CoreXY kinematics // #define COREXY // coarse Endstop Settings #define ENDSTOPPULLUPS // Comment this out (using // at the start of the line) to disable the endstop pullup resistors #ifndef ENDSTOPPULLUPS // fine Enstop settings: Individual Pullups. will be ignored if ENDSTOPPULLUPS is defined // #define ENDSTOPPULLUP_XMAX // #define ENDSTOPPULLUP_YMAX // #define ENDSTOPPULLUP_ZMAX // #define ENDSTOPPULLUP_XMIN // #define ENDSTOPPULLUP_YMIN // #define ENDSTOPPULLUP_ZMIN #endif #ifdef ENDSTOPPULLUPS #define ENDSTOPPULLUP_XMAX #define ENDSTOPPULLUP_YMAX #define ENDSTOPPULLUP_ZMAX #define ENDSTOPPULLUP_XMIN #define ENDSTOPPULLUP_YMIN #define ENDSTOPPULLUP_ZMIN #endif // The pullups are needed if you directly connect a mechanical endswitch between the signal and ground pins. const bool X_MIN_ENDSTOP_INVERTING = false; // set to true to invert the logic of the endstop. const bool Y_MIN_ENDSTOP_INVERTING = false; // set to true to invert the logic of the endstop. const bool Z_MIN_ENDSTOP_INVERTING = false; // set to true to invert the logic of the endstop. const bool X_MAX_ENDSTOP_INVERTING = false; // set to true to invert the logic of the endstop. const bool Y_MAX_ENDSTOP_INVERTING = false; // set to true to invert the logic of the endstop. const bool Z_MAX_ENDSTOP_INVERTING = false; // set to true to invert the logic of the endstop. //#define DISABLE_MAX_ENDSTOPS //#define DISABLE_MIN_ENDSTOPS // Disable max endstops for compatibility with endstop checking routine #if defined(COREXY) && !defined(DISABLE_MAX_ENDSTOPS) #define DISABLE_MAX_ENDSTOPS #endif // For Inverting Stepper Enable Pins (Active Low) use 0, Non Inverting (Active High) use 1 #define X_ENABLE_ON 0 #define Y_ENABLE_ON 0 #define Z_ENABLE_ON 0 #define E_ENABLE_ON 0 // For all extruders // Disables axis when it's not being used. #define DISABLE_X false #define DISABLE_Y false #define DISABLE_Z false #define DISABLE_E false // For all extruders // TP3D values are all false #define INVERT_X_DIR true // for Mendel set to false, for Orca set to true #define INVERT_Y_DIR true // for Mendel set to true, for Orca set to false #define INVERT_Z_DIR true // for Mendel set to false, for Orca set to true #define INVERT_E0_DIR true // for direct drive extruder v9 set to true, for geared extruder set to false #define INVERT_E1_DIR true // for direct drive extruder v9 set to true, for geared extruder set to false #define INVERT_E2_DIR true // for direct drive extruder v9 set to true, for geared extruder set to false // ENDSTOP SETTINGS: // Sets direction of endstops when homing; 1=MAX, -1=MIN #define X_HOME_DIR 1 #define Y_HOME_DIR 1 #define Z_HOME_DIR 1 // Calibration 2/13/2015; 2/15/2015; 2/21/2015; // Center of bed (판 중심)과 Z height (Z축 높이 - 찍는 물체의 최대 높이) 값맞출 때는 false // 이 변수 값이 true면 Z height을 Prontface에서 0 이하로 움직이지 못합니다. Z height이 // 노즐과 판과의 거리보다 짧을 때는 반드시 false로 해야 됩니다. #define min_software_endstops false // If true, axis won't move to coordinates less than HOME_POS. // #define min_software_endstops true #define max_software_endstops true // If true, axis won't move to coordinates greater than the defined lengths below. // 반지름 85 mm인 원이 코셀 미니가 물체를 찍는 바닥입니다. // Travel limits after homing #define X_MAX_POS 85 #define X_MIN_POS -85 #define Y_MAX_POS 85 #define Y_MIN_POS -85 #define Z_MAX_POS MANUAL_Z_HOME_POS #define Z_MIN_POS 0 #define X_MAX_LENGTH (X_MAX_POS - X_MIN_POS) #define Y_MAX_LENGTH (Y_MAX_POS - Y_MIN_POS) #define Z_MAX_LENGTH (Z_MAX_POS - Z_MIN_POS) // The position of the homing switches #define MANUAL_HOME_POSITIONS // If defined, MANUAL_*_HOME_POS below will be used #define BED_CENTER_AT_0_0 // If defined, the center of the bed is at (X=0, Y=0) //Manual homing switch locations: // For deltabots this means top and center of the cartesian print volume. #define MANUAL_X_HOME_POS 0 #define MANUAL_Y_HOME_POS 0 // Z Height 값을 정하는 제일 중요한 변수로 // 열끝 노즐과 판 사이에 거리에 변화가 생기면 바꿔줍니다. // 1st calibration value was 32.80 // 239 - 32.80 // 206.20 - (-1.40) // 207.60 - 0.10 // 207.50 - 0.90 // 206.60 - (-1.0) // 207.60 - (-0.40) // 208.00 - 0.10 // 207.90 - 1.30 // 206.60 - (-0.80) // 207.40 - (-1.0) // 208.40 - (-13.40) // 221.80 - (-0.90) // 222.70 - (-1.20) #define MANUAL_Z_HOME_POS 220.10 // For delta: Distance between nozzle and print surface after homing. // X축, Y축에서 26 mm 간격으로 37개의 위치를 탐색봉이 (probe) 판 위에 찍도록 함. #define AUTOLEVEL_GRID 26 // 26 Distance between autolevel Z probing points, should be less than print surface radius/3. //// MOVEMENT SETTINGS #define NUM_AXIS 4 // The axis order in all axis related arrays is X, Y, Z, E #define HOMING_FEEDRATE {80*60, 80*60, 80*60, 0} // set the homing speeds (mm/min) // 탐색기로 쓰는 1.5 mm 알렌키가 노즐로 부터 떨어진 위치를 펌웨어에 알려줘야 합니다. // 그래야 이 위치값을 참조해 자동 수평 (Auto Level)을 시행할때 반지름 85 mm인 // 원 안에 37개 위치를 찍습니다. // 이 위치값은 Prontface에서 탐색봉을 푼 다음 판 중심 (0, 0, 0)에 수동으로 조정해 놓고 // M114라 좌표값을 적습니다. // 2/22/2015 (-23.50, 10.10, 4.90) #define Z_PROBE_OFFSET {23.50, -10.10, -4.90, 0} // {13, -3, -6.9, 0} // #define Z_PROBE_OFFSET {0, 14, -6.7, 0} // (0, 14, -6.5, 0) X, Y, Z, E distance between hotend nozzle and deployed bed leveling probe.(0,19,-8,0) // 2/22/2015 // Coordinate of the Z probe retractor (40.00, -63.50, 65.00) // void retract_z_probe() in Marlin_main.cpp // 자동 수평 기능이 끝나고 탐색봉을 집어넣는 밀개의 위치로 수동으로 적당한 위치를 정한 후 // 좌표값을 M114로 얻습니다. #define Z_PROBE_RETRACTOR #define Z_PROBE_RETRACTOR_X 40.0 #define Z_PROBE_RETRACTOR_Y -63.5 #define Z_PROBE_RETRACTOR_Z 65.0 // Marlin 펌웨어에 설치된 4개 스테퍼 모터의 정확한 단위 움직임 (step) 수를 알려줍니다. // default settings // Motor Steps per Revolution / Idler Teeth / Belt Pitch // 16T pulleys, 1.8 degree, 1/16 microstep, GT2 belt pitch 2mm, // for Kysan NEMA 17 step motor // (360.0 / 1.8) / (1/16) / 16.0 / 2.0 = 100.0 // 5.18 geared stepper motor, 1.8 degree, 1/16 microstep // Motor Steps per Revolution * Gear Ratio / (hobbed gear Diameter * Pi) // Hobbed gear: 8mm bore, 12.7mm OD, 11.4mm hobbed diameter // steps per unit = (360.0 / 1.8) / (1/16) * 5.18 / (11.4 * Pi) // 463 (<-462.83) #define DEFAULT_AXIS_STEPS_PER_UNIT {100, 100, 100, 463} #define DEFAULT_MAX_FEEDRATE {300, 300, 300, 300} // (mm/sec) #define DEFAULT_MAX_ACCELERATION {1000,1000,1000,1000} // X, Y, Z, E maximum start speed for accelerated moves. E default values are good for skeinforge 40+, for older versions raise them a lot. #define DEFAULT_ACCELERATION 3000 // X, Y, Z and E max acceleration in mm/s^2 for printing moves #define DEFAULT_RETRACT_ACCELERATION 3000 // X, Y, Z and E max acceleration in mm/s^2 for retracts // Offset of the extruders (uncomment if using more than one and relying on firmware to position when changing). // The offset has to be X=0, Y=0 for the extruder 0 hotend (default extruder). // For the other hotends it is their distance from the extruder 0 hotend. // Offset of the extruders (uncomment if using more than one and relying on firmware to position when changing). // The offset has to be X=0, Y=0 for the extruder 0 hotend (default extruder). // For the other hotends it is their distance from the extruder 0 hotend. // #define EXTRUDER_OFFSET_X {0.0, 20.00} // (in mm) for each extruder, offset of the hotend on the X axis // #define EXTRUDER_OFFSET_Y {0.0, 5.00} // (in mm) for each extruder, offset of the hotend on the Y axis // The speed change that does not require acceleration (i.e. the software might assume it can be done instantaneously) // The speed change that does not require acceleration (i.e. the software might assume it can be done instantaneously) #define DEFAULT_XYJERK 20.0 // (mm/sec) #define DEFAULT_ZJERK 20.0 // (mm/sec) #define DEFAULT_EJERK 20.0 // (mm/sec) //=========================================================================== //=============================Additional Features=========================== //=========================================================================== // EEPROM // the microcontroller can store settings in the EEPROM, e.g. max velocity... // M500 - stores paramters in EEPROM // M501 - reads parameters from EEPROM (if you need reset them after you changed them temporarily). // M502 - reverts to the default "factory settings". You still need to store them in EEPROM afterwards if you want to. //define this to enable eeprom support //#define EEPROM_SETTINGS //to disable EEPROM Serial responses and decrease program space by ~1700 byte: comment this out: // please keep turned on if you can. //#define EEPROM_CHITCHAT // Preheat Constants #define PLA_PREHEAT_HOTEND_TEMP 185 #define PLA_PREHEAT_HPB_TEMP 70 #define PLA_PREHEAT_FAN_SPEED 30 // [255] Insert Value between 0 and 255 #define ABS_PREHEAT_HOTEND_TEMP 230 #define ABS_PREHEAT_HPB_TEMP 100 #define ABS_PREHEAT_FAN_SPEED 255 // Insert Value between 0 and 255 //LCD and SD support //#define ULTRA_LCD //general lcd support, also 16x2 //#define DOGLCD // Support for SPI LCD 128x64 (Controller ST7565R graphic Display Family) #define SDSUPPORT // Enable SD Card Support in Hardware Console //#define SDSLOW // Use slower SD transfer mode (not normally needed - uncomment if you're getting volume init error) //#define ULTIMAKERCONTROLLER //as available from the ultimaker online store. //#define ULTIPANEL //the ultipanel as on thingiverse // The MaKr3d Makr-Panel with graphic controller and SD support // <a href="http://reprap.org/wiki/MaKr3d_MaKrPanel //#define" rel="nofollow">http://reprap.org/wiki/MaKr3d_MaKrPanel //#define</a> MAKRPANEL // The RepRapDiscount Smart Controller (white PCB) // <a href="http://reprap.org/wiki/RepRapDiscount_Smart_Controller #define" rel="nofollow">http://reprap.org/wiki/RepRapDiscount_Smart_Controller #define</a> REPRAP_DISCOUNT_SMART_CONTROLLER // The GADGETS3D G3D LCD/SD Controller (blue PCB) // <a href="http://reprap.org/wiki/RAMPS_1.3/1.4_GADGETS3D_Shield_with_Panel //#define" rel="nofollow">http://reprap.org/wiki/RAMPS_1.3/1.4_GADGETS3D_Shield_with_Panel //#define</a> G3D_PANEL // The RepRapDiscount FULL GRAPHIC Smart Controller (quadratic white PCB) // <a href="http://reprap.org/wiki/RepRapDiscount_Full_Graphic_Smart_Controller // //" rel="nofollow">http://reprap.org/wiki/RepRapDiscount_Full_Graphic_Smart_Controller // //</a> ==> REMEMBER TO INSTALL U8glib to your ARDUINO library folder: <a href="http://code.google.com/p/u8glib/wiki/u8glib //#define" rel="nofollow">http://code.google.com/p/u8glib/wiki/u8glib //#define</a> REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER // The RepRapWorld REPRAPWORLD_KEYPAD v1.1 // <a href="http://reprapworld.com/?products_details&products_id=202&cPath=1591_1626 //#define" rel="nofollow">http://reprapworld.com/?products_details&products_id=202&cPath=1591_1626 //#define</a> REPRAPWORLD_KEYPAD //#define REPRAPWORLD_KEYPAD_MOVE_STEP 10.0 // how much should be moved when a key is pressed, eg 10.0 means 10mm per click // The Elefu RA Board Control Panel // <a href="http://www.elefu.com/index.php?route=product/product&product_id=53 //" rel="nofollow">http://www.elefu.com/index.php?route=product/product&product_id=53 //</a> REMEMBER TO INSTALL LiquidCrystal_I2C.h in your ARUDINO library folder: <a href="https://github.com/kiyoshigawa/LiquidCrystal_I2C //#define" rel="nofollow">https://github.com/kiyoshigawa/LiquidCrystal_I2C //#define</a> RA_CONTROL_PANEL //automatic expansion #if defined (MAKRPANEL) #define DOGLCD #define SDSUPPORT #define ULTIPANEL #define NEWPANEL #define DEFAULT_LCD_CONTRAST 17 #endif #if defined (REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER) #define DOGLCD #define U8GLIB_ST7920 #define REPRAP_DISCOUNT_SMART_CONTROLLER #endif #if defined(ULTIMAKERCONTROLLER) || defined(REPRAP_DISCOUNT_SMART_CONTROLLER) || defined(G3D_PANEL) #define ULTIPANEL #define NEWPANEL #endif #if defined(REPRAPWORLD_KEYPAD) #define NEWPANEL #define ULTIPANEL #endif #if defined(RA_CONTROL_PANEL) #define ULTIPANEL #define NEWPANEL #define LCD_I2C_TYPE_PCA8574 #define LCD_I2C_ADDRESS 0x27 // I2C Address of the port expander #endif //I2C PANELS //#define LCD_I2C_SAINSMART_YWROBOT #ifdef LCD_I2C_SAINSMART_YWROBOT // This uses the LiquidCrystal_I2C library ( <a href="https://bitbucket.org/fmalpartida/new-liquidcrystal/wiki/Home" rel="nofollow">https://bitbucket.org/fmalpartida/new-liquidcrystal/wiki/Home</a> ) // Make sure it is placed in the Arduino libraries directory. #define LCD_I2C_TYPE_PCF8575 #define LCD_I2C_ADDRESS 0x27 // I2C Address of the port expander #define NEWPANEL #define ULTIPANEL #endif // PANELOLU2 LCD with status LEDs, separate encoder and click inputs //#define LCD_I2C_PANELOLU2 #ifdef LCD_I2C_PANELOLU2 // This uses the LiquidTWI2 library v1.2.3 or later ( <a href="https://github.com/lincomatic/LiquidTWI2" rel="nofollow">https://github.com/lincomatic/LiquidTWI2</a> ) // Make sure the LiquidTWI2 directory is placed in the Arduino or Sketchbook libraries subdirectory. // (v1.2.3 no longer requires you to define PANELOLU in the LiquidTWI2.h library header file) // Note: The PANELOLU2 encoder click input can either be directly connected to a pin // (if BTN_ENC defined to != -1) or read through I2C (when BTN_ENC == -1). #define LCD_I2C_TYPE_MCP23017 #define LCD_I2C_ADDRESS 0x20 // I2C Address of the port expander #define LCD_USE_I2C_BUZZER //comment out to disable buzzer on LCD #define NEWPANEL #define ULTIPANEL #endif // Panucatt VIKI LCD with status LEDs, integrated click & L/R/U/P buttons, separate encoder inputs //#define LCD_I2C_VIKI #ifdef LCD_I2C_VIKI // This uses the LiquidTWI2 library v1.2.3 or later ( <a href="https://github.com/lincomatic/LiquidTWI2" rel="nofollow">https://github.com/lincomatic/LiquidTWI2</a> ) // Make sure the LiquidTWI2 directory is placed in the Arduino or Sketchbook libraries subdirectory. // Note: The pause/stop/resume LCD button pin should be connected to the Arduino // BTN_ENC pin (or set BTN_ENC to -1 if not used) #define LCD_I2C_TYPE_MCP23017 #define LCD_I2C_ADDRESS 0x20 // I2C Address of the port expander #define LCD_USE_I2C_BUZZER //comment out to disable buzzer on LCD (requires LiquidTWI2 v1.2.3 or later) #define NEWPANEL #define ULTIPANEL #endif #ifdef ULTIPANEL // #define NEWPANEL //enable this if you have a click-encoder panel #define SDSUPPORT #define ULTRA_LCD #ifdef DOGLCD // Change number of lines to match the DOG graphic display #define LCD_WIDTH 20 #define LCD_HEIGHT 5 #else #define LCD_WIDTH 20 #define LCD_HEIGHT 4 #endif #else //no panel but just lcd #ifdef ULTRA_LCD #ifdef DOGLCD // Change number of lines to match the 128x64 graphics display #define LCD_WIDTH 20 #define LCD_HEIGHT 5 #else #define LCD_WIDTH 16 #define LCD_HEIGHT 2 #endif #endif #endif // default LCD contrast for dogm-like LCD displays #ifdef DOGLCD # ifndef DEFAULT_LCD_CONTRAST # define DEFAULT_LCD_CONTRAST 32 # endif #endif // Increase the FAN pwm frequency. Removes the PWM noise but increases heating in the FET/Arduino //#define FAST_PWM_FAN // Use software PWM to drive the fan, as for the heaters. This uses a very low frequency // which is not ass annoying as with the hardware PWM. On the other hand, if this frequency // is too low, you should also increment SOFT_PWM_SCALE. //#define FAN_SOFT_PWM // Incrementing this by 1 will double the software PWM frequency, // affecting heaters, and the fan if FAN_SOFT_PWM is enabled. // However, control resolution will be halved for each increment; // at zero value, there are 128 effective control positions. #define SOFT_PWM_SCALE 0 // M240 Triggers a camera by emulating a Canon RC-1 Remote // Data from: <a href="http://www.doc-diy.net/photo/rc-1_hacked/ //" rel="nofollow">http://www.doc-diy.net/photo/rc-1_hacked/ //</a> #define PHOTOGRAPH_PIN 23 // SF send wrong arc g-codes when using Arc Point as fillet procedure //#define SF_ARC_FIX // Support for the BariCUDA Paste Extruder. //#define BARICUDA /*********************************************************************\ * R/C SERVO support * Sponsored by TrinityLabs, Reworked by codexmas **********************************************************************/ // Number of servos // // If you select a configuration below, this will receive a default value and does not need to be set manually // set it manually if you have more servos than extruders and wish to manually control some // leaving it undefined or defining as 0 will disable the servo subsystem // If unsure, leave commented / disabled // //#define NUM_SERVOS 3 // Servo index starts with 0 for M280 command // Servo Endstops // // This allows for servo actuated endstops, primary usage is for the Z Axis to eliminate calibration or bed height changes. // Use M206 command to correct for switch height offset to actual nozzle height. Store that setting with M500. // //#define SERVO_ENDSTOPS {-1, -1, 0} // Servo index for X, Y, Z. Disable with -1 //#define SERVO_ENDSTOP_ANGLES {0,0, 0,0, 70,0} // X,Y,Z Axis Extend and Retract angles #include "Configuration_adv.h" #include "thermistortables.h" #endif //__CONFIGURATION_HDevuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

싸구려 내구성 떨어지는 부품 쓰면 생기는 치명적인 문제

무슨 생각으로 돼지표 본드로 대각 막대 관절을 붙였을까.

떨어진 막대 관절에 금속용 에폭시 발라 붙였는데 금속용 에폭시도 몇주 지나니까 떨어졌네요.

모델 찍을 때 노즐이 판을 긁는 문제가 생깁니다.

판 수평이 값맞추기 할때마다 변하고, 0.1 mm로 움직이는 노즐인데 판의 높낮이 차이가 0.5 mm 이상

생기는 실제 판 수평도와 삼디 프린터가 보는 수평도가 틀려지니, 정밀한 물체 찍기가 불가능해짐.

전에 neutron님이 지적한 사항이지요.

조립시 여섯개 대각 막대와 이펙터 연결 부분에 오차가 거의 없어야 하고,

펌웨어는 이런 연결부분이 완벽하다는 가정하에 동작을 합니다.

값맞추기 (calibration) 기능도 역시 마찬가지 고요.

출력 판은 껍데기는 고른데 바닥 틀에 0.2-3 mm 두께 차이가 났을 때는 출력 판의 세 곳 높낮이를

조정하면 됩니다. 그러면 값맞추기 하는 과정에서 이 상태를 바탕으로 기준 좌표를 만들어서 출력시에

계속 사용합니다.

그런데 노즐을 움직이는 이펙터, 대각선 막대의 관절에 0.1 mm 정도 간격이 생기거나 저처럼 대각선 막대와

관절 연결 부분이 떨어져 1-2mm 사이로 왔다갔다하면 출력할 때마다 물리적인 노즐 기준 좌표가 바뀌니,

출력 판을 긁거나 뜨거나, 출력을 하면 정확한 치수대로 물체가 나오지 못해요.

처음 조립하고 운영하는 몇주 동안에는 잘찍던 삼디 프린터가 시간이 갈수록 문제를 보여주는 현상인데요.

중국산 30-40만원대 자작 키트로 파는 프린터들이나 직접 싸구려 부품 사서 만든 프린터들이 가진 치명적인

단점입니다.

저도 돈을 더 써서 중요한 동작 부품인 대각 막대, 관절은 전부 정밀도와 내구성이 높은

금속 부품으로 바꿔야 하는 상황에 빠졌습니다. 공 관절 (ball joint)와 나사 선 박힌 육각 봉으로 할까

원 봉을 쓰고 자석 관절을 만들어 쓸까 따지고 있습니다.

보통 1시간 짜리 모델 찍으면 10만번의 G-code 처리를 하니,

X, Y, Z축 대각선 막대가 각각 최소한 10만번은 움직이는 거지요.

이펙터 및 대각선 관절 상태 확인하는 간단한 방법은 기준 위치 (home)에

놓은 상태에서 손으로 이펙터 잡고 움직일때 단단해야 됩니다. 이때 약간의

움직임이 있으면 관절에 간격이 생겨있는 뜻이고요.

대각선 막대도 하나씩 가운데 지점 또는 아래나 위쪽을 잡고 위아래, 좌우로 움직일때 단단하게 있어야지

조금이라도 움직임이 있으면 관절에 간격이 있거나 연결 부분에 사이가 떠있다고

보면 됩니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

알루미늄이든 유리든 열을 가하면 변형되는데, 변형

알루미늄이든 유리든 열을 가하면 변형되는데, 변형 상태가 오목하냐 볼록하냐가 문제인 것 같습니다.

밑으로 오목하게 둔 다음, 마스킹 테이프를 깔고, 풀이나 헤어 스프레이를 적용한후,

slic3r 옵션에서 최소한 skirt를, 아니면 나중에 다듬을때 성가시지 않을 정도로 brim을 적용한 다음

수정: skirt -> brim ; brim -> raft.

출력하는게 오차의 압박에서 벗어나는데 도움이 되지 않을까 합니다.

그리고 밀기봉에게 진한 화장을 시키셨더군요;;

석고는 충격과 진동에 약한걸로 알고있는데, 결과가 궁금합니다.

밀기봉과 구체관절베어링을 연결한 무두볼트에 테프론 테이프를 조금 감은 다음 에폭시를 바르는건 어떨까요?

록타이트를 구해야 하나 고민이 많이 되네요.

어제 처음으로 정밀 기계 분야에서 일하는 두분

어제 처음으로 정밀 기계 분야에서 일하는 두분 부탁으로 업체에 직접 미니 코셀 차에 싣고 가서

세명 앞에서 시연을 하는 기회를 가졌습니다. 세시간 정도 노트북에 연결한 미니 코셀에서 값맞추기 (Calibration) 하는 법,

프린터 설정하는 등 관련 프로그램들 (Pronterface, Slic3r, OpenSCAD) 기능과 동작 보여주고, 정육면체 찍기,

NC 장비 제작하는 회사에서 온 기술자 분과 GCODE 파일에서 명령어 처리하는 부분,

방식, 미니 코셀같은 삼각 3D 프린터 만드는 어려움과 구조적인 문제들에 대해 얘기를 나눴습니다.

삼각 3D 프린터의 동작 원리를 이해하고자 하는 분은 아래 문서를 참고하시기 바랍니다.

제가 찾은 관련 문서 중에 제일 정리가 잘되어 있습니다.

Rostock Kinematics Document

https://groups.google.com/forum/#!topic/deltabot/V6ATBdT43eU

Rostock Delta Kinematics 3.pdf

https://groups.google.com/group/deltabot/attach/317577f91b91438c/Rostock%20Delta%20Kinematics%203.pdf?part=0.1&authuser=0

Delta robot (http://en.wikipedia.org/wiki/Delta_robot) 자료는

훨씬 많습니다.

한가지 반가운 소식은 중국에서 삼각 3D 프린터 키트 값이 $300 아래까지 내려갔습니다.

리니어 레일 쓰는 건 여기에 $150에서 $200 정도 비쌉니다. 삼각 3D 프린터에 관심있는 분은 40만원 근처에서

한대 만들 수 있는 상황입니다.

Devuan 1.0 (Debian without systemd)

amd64 station: AMD FX(tm)-6100 Six-Core Processor, 8 GB memory, 1 TB HDD

amd64 laptop: HP Touchsmart

글쇠판: 세벌 최종식, 콜맥 (Colemak)

베어링을 하나씩 구하려니 참 힘듭니다.근처에 공단이

베어링을 하나씩 구하려니 참 힘듭니다.

근처에 공단이 있는데, 다들 큰 베어링만 쓰는지 미니어처 베어링은 거의 없고, 있어도 내경 5mm 이상만 취급하고, 플렌지형은 8mm부터 시작하는군요.

그냥 인터넷으로 업체 찾아서 재고 확인한후 구입했습니다.

밀기봉과 낚시줄 풀리/아이들만 해결하면 드디어 자작 코셀 미니를 만들 수 있을 것 같습니다.

알려주신 사이트에서 일괄구매를 하지 않는 이상은, 재료를 하나씩 구하기가 왜이리 힘든지 모르겠습니다.

이번 주말에는 만들 수 있었으면 좋겠네요.

그리고 auto bed leveling에 대해서...

제가 알기로는 auto bed leveling의 목적이, 베드의 울퉁불퉁함을 잡아주기 위함이 아니고

쉽게 변할 수 있는 노즐과 베드의 평행성을 까다로운 calibration 과정없이 소프트웨어적으로 해결하기위한 노력의 결과물로 알고있습니다.

베드 상태가 오목할 수도 볼록할 수도 있기에 일전 calibration에 관한 링크를 걸어놨던것이구요.

조금 더 정밀한 제어를 원하시면 스테핑 모터를 200 revolution(1.8)에서 400 revolution(0.9)로,

스테핑 모터 드라이버를 32 micro step (혹은 64 128까지..)까지 되는 드라이버로,

제어보드를 smoothie board나 전용 제어보드(보통 모터 드라이버와 일체형)로 바꾸셔야 할 듯 합니다.

찍기 판 고름 (수평도) 값맞추기 (print bed level calibration)

언제 찍기 판 고름 값맞추기를 하는가?

삼디 프린터를 만들고 물체를 찍기 전,

열끝을 움직이는 부품을 바꾸거나 판의 높이나 위치가 변할 때.

플라스틱 물체 인쇄 상태가 나빠졌거나 문제가 생길 때.

다른 곳으로 삼디 프린터를 옮기고 나서 찍기 전.

찍기 판 고름 값맞추기를 하기 전에 반드시 움직이는 부품 상태를 확인합니다.

12개 공 관절

6개 밀기봉의 접합 상태

찍기 판 고정 상태

스테퍼 모터 3개에 붙어있는 풀리

삼디 프린터가 물체를 찍는 동안 항상 움직이는 부품 한두개에 문제가 생기면

값맞추기를 할때마다 새로운 판 고름이 나오기, 찍을 때 노즐이 판을 긁거나

너무 뜨거나 혹은 판이 조금씩 틀어지는 일이 생겨 정상적인 운영이 힘들어집니다.

값맞추기 할때 판 고름 상태를 측정하는데 도움이 되는 공구

다이얼 게이지 (Dial indicator): 0.01 mm 단위

틈새 게이지 (Filler gauge): 0.05 mm 이하 날이 있는 것

대붙이 직각자 (Engineering square): 고름도가 0.01 mm 이내인 것

물방울 수평계: 원형으로 판의 고름도를 보여줌.

설명에 사용한 펌웨어는 Rich Cattell Marlin v1.0.4 입니다.

M666라는 EEPROM에 주요 변수값을 고치고 저장하는 기능과

찍기 판 고름 자동 값맞추기 (Auto calibration) 기능도 있습니다.

자주 쓰는 G Code 명령어

프론터페이스는 G Code 명령어를 소문자를 써도 처리한다.

M119: 끝멈춤 스위치 상태를 보여준다.

G28: 열끝을 기본 위치로 보낸다.

G29: 찍기 판의 고름도를 측정한다.

G30: 찍기 판의 특정 위치 고름도를 검사, 자동 값맞추기를 한다.

G30 x10 y20는 (10, 20)의 바닥 (0)과 z축 높이 차이를 보여준다.

G30 E는 현재 찍기 판 상태를 보여준다.

G30 A는 자동 값맞추기를 시작한다.

M302: 필라멘트 공급 모터 (extruder)을 시작한다.

M106: 열끝에 달린 팬을 켠다.

M107: 돌고 있는 열끝 팬을 끈다.

M114: 현재 열끝 위치를 (x, y, z) 좌표로 보여준다.

M666 펌웨어 읽고 쓰기 관련 명령어

M500: 현재 주요 변수 값을 롬에 저장한다.

M502: 펌웨어 컴파일시 Configuration.h 파일에 정한 변수 값들을 올린다.

M666: 옵션

L M666 명령어가 다루는 변수들 값을 보여준다.

M666 L을 치면 아래와 같이 내용이 나온다.

X, Y, Z축의 끝멈춤 위치 바꾸기.

m666 x-4.35 y-5.45 z-4.95

위 명령은 X축 끝멈춤을 기준 위치에서 아래로 4.35 mm, Y축 끝멈춤을 아래로 5.45 mm, Z축 끝멈춤을 아래로 4.95 mm

내린다.

한 축의 끝멈춤 위치를 바꿀때는 m666 [x/y/z] [-]##.### 형태를 쓴다.

예로 m666 x-4.45 는 X축 끝멈춤 위치를 4.45 mm 아래로 내린다.